多芯MT-FA光組件抗振動設計

規模化部署場景下的供應鏈韌性建設成為關鍵競爭要素。隨著全球數據中心對800G光模塊需求突破千萬只量級,MT-FA組件的年產能需求預計達5000萬通道以上。這要求供應鏈具備動態產能調配能力:在上游建立戰略原材料儲備池,通過期貨合約鎖定高純度石英砂價格;中游采用模塊化生產線設計,支持4/8/12通道產品的快速切換;下游構建分布式倉儲網絡,將交付周期從14天壓縮至72小時。特別是在定制化需求激增的背景下,供應鏈需開發柔性制造系統,例如通過可編程邏輯控制器(PLC)實現研磨角度、通道間距等參數的在線調整,滿足不同客戶對保偏光纖陣列、模場轉換(MFD)等特殊規格的要求。同時,建立全生命周期追溯體系,利用區塊鏈技術記錄每個組件從原材料批次到出廠檢測的數據,確保在光模塊10年運維周期內可快速定位故障根源。這種從技術深度到運營廣度的供應鏈升級,正在重塑MT-FA組件的產業競爭格局。地質災害監測設備里,多芯光纖連接器保障監測數據及時傳輸與預警。多芯MT-FA光組件抗振動設計

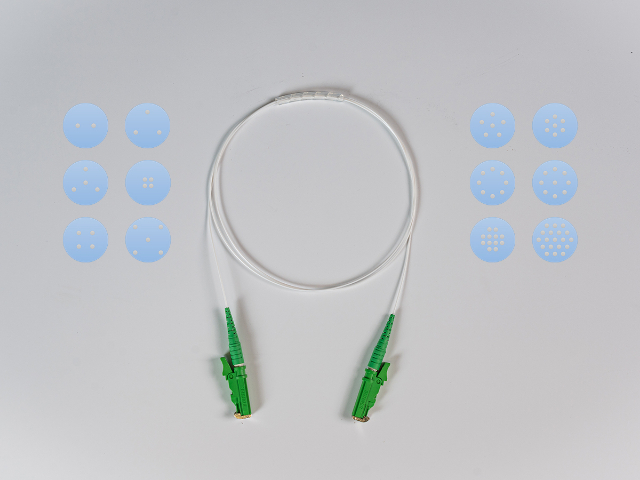

高性能多芯MT-FA光纖連接器作為光通信領域的關鍵組件,其設計突破了傳統單芯連接器的帶寬限制,通過多芯并行傳輸技術實現了數據吞吐量的指數級提升。該連接器采用精密制造的MT(MechanicallyTransferable)導針定位系統,結合FA(FiberArray)陣列封裝工藝,確保了多芯光纖在微米級精度下的對齊穩定性。其重要優勢在于通過單接口集成多路光纖通道,明顯降低了系統部署的復雜度與空間占用率,尤其適用于數據中心、5G前傳網絡及超算中心等對傳輸密度要求嚴苛的場景。在實際應用中,該連接器可支持48芯及以上光纖的同步傳輸,配合低損耗、高回損的光學性能參數,有效提升了信號傳輸的完整性與系統可靠性。此外,其模塊化設計支持熱插拔操作,無需中斷業務即可完成設備維護或擴容,大幅降低了運維成本。隨著400G/800G高速光模塊的普及,高性能多芯MT-FA連接器已成為構建高密度光互聯架構的重要部件,其技術迭代方向正聚焦于提升芯數密度、優化插損控制以及增強環境適應性,以滿足未來光網絡向太比特級傳輸演進的需求。多芯光纖連接器MT-FA型生產空芯光纖連接器以良好的光傳輸效率,確保信號在傳輸過程中的極低損耗,為高速數據傳輸提供了堅實的基礎。

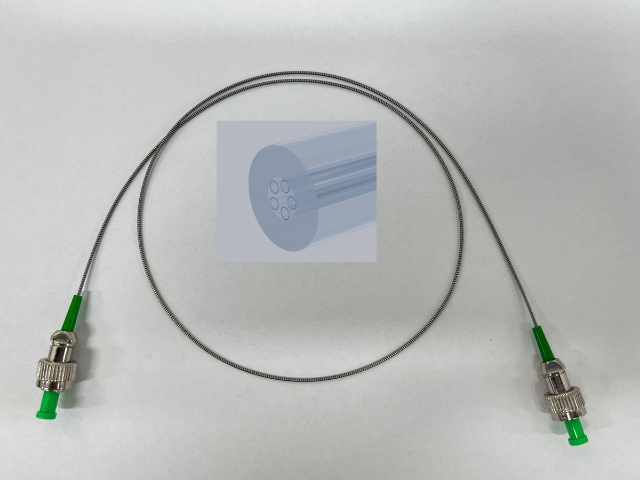

從制造工藝角度看,MT-FA型連接器的生產需經過多道精密工序。首先,插芯的導細孔需通過高精度數控機床加工,確保孔徑和位置精度達到微米級;其次,光纖陣列的粘接需采用低收縮率環氧樹脂,并在恒溫恒濕環境下固化,以避免應力導致的性能波動;連接器的外殼組裝需通過自動化設備完成,確保導針與插芯的同軸度符合標準。這些工藝環節的嚴格控制,使得MT-FA型連接器能夠在-40℃至85℃的寬溫范圍內保持性能穩定,滿足戶外基站等惡劣環境的使用要求。隨著光模塊向小型化、集成化方向發展,MT-FA型連接器也在不斷優化設計,例如通過減小插芯直徑或采用新型材料降低重量,以適應高密度設備對空間和重量的限制。未來,隨著硅光子技術和相干光通信的普及,MT-FA型連接器有望進一步拓展其在長距離傳輸和波分復用系統中的應用,成為光通信產業鏈中不可或缺的基礎元件。

針對多芯MT-FA組件的測試與工藝優化,需構建覆蓋設計、制造、檢測的全流程控制體系。在測試環節,傳統OTDR設備因盲區問題難以精確測量超短連接器的回損,而基于優化算法的分布式回損檢測儀可通過白光干涉技術實現百微米級精度掃描,精確定位光纖陣列內部的微裂紋、微彎等缺陷。例如,對45°研磨的MT-FA跳線進行全程分布式檢測時,該設備可清晰識別前端面、末端面及內部反射峰,并通過閾值設置自動標記異常點,確保回損數值穩定在60dB以上。在工藝優化方面,采用低膨脹系數石英玻璃V型槽與高穩定性膠水(如EPO-TEK?系列)可提升組件的環境適應性,使其在-40℃至+85℃寬溫范圍內保持性能穩定。同時,通過多維度調節的光機平臺與視覺檢測極性技術,可實現多分支FA器件的快速測試與極性排序,將生產檢驗效率提升40%以上。這些技術手段的協同應用,為多芯MT-FA光組件在高速光模塊中的規模化應用提供了可靠保障。空芯光纖連接器的設計符合國際標準,便于與國際通信網絡的無縫對接。

MT-FA多芯光纖連接器標準的重要在于其高密度集成與低損耗傳輸能力,這一標準通過精密的機械結構與光學設計實現了多路光信號的并行傳輸。其重要組件MT插芯采用矩形塑料套管,典型尺寸為6.4mm×2.5mm×8mm,內部集成多根光纖的V形槽定位結構,光纖間距可精確控制在0.25mm至0.75mm范圍內。這種設計使得單連接器可容納4至48芯光纖,明顯提升了光模塊的端口密度。例如,在400G/800G光模塊中,MT-FA通過12芯或24芯配置,將傳統單通道傳輸升級為并行傳輸,配合42.5°端面全反射研磨工藝,使光信號在有限空間內實現高效耦合。標準對插芯的同心度要求極高,公差需控制在±0.5μm以內,確保多芯光纖對接時各通道的插入損耗差異不超過0.2dB,從而滿足高速光通信對信號一致性的嚴苛需求。多芯光纖連接器能夠提供更高效的光纖布線方案,優化空間利用率,降低設備占地面積。新疆多芯MT-FA光組件連接器解決方案

在智能樓宇布線系統中,多芯光纖連接器實現了語音、數據、視頻信號的統一傳輸。多芯MT-FA光組件抗振動設計

在材料兼容性與環境適應性方面,MT-FA自動化組裝技術正突破傳統工藝的物理極限。針對硅光集成模塊中模場直徑(MFD)轉換的需求,自動化系統通過多軸聯動控制,實現了3.2μm到9μm光纖的精確拼接,拼接損耗低于0.1dB。這一突破依賴于高精度V型槽基板的制造工藝,其pitch公差控制在±0.3μm以內,確保了多芯光組件在-40℃至125℃寬溫范圍內的熱膨脹匹配。例如,在保偏(PM)光纖陣列的組裝中,自動化設備通過偏振態在線監測系統,實時調整光纖排列角度,使偏振相關損耗(PDL)低于0.05dB,滿足了相干光通信對偏振態穩定性的要求。同時,自動化產線引入了低溫固化技術,使用可在85℃以下快速固化的有機光學連接材料,解決了傳統環氧樹脂在高溫(250℃)下模量變化導致的光纖位移問題。這種材料創新使MT-FA組件的壽命從傳統的10年延長至15年以上,降低了數據中心全生命周期的維護成本。隨著CPO(共封裝光學)技術的普及,自動化組裝技術正向更小尺寸(如0.8mm間距)、更高密度(48通道以上)的方向演進,為下一代光模塊提供可靠的制造保障。多芯MT-FA光組件抗振動設計

- 高密度多芯MT-FA光組件三維集成芯片研發 2025-12-13

- 呼和浩特三維光子互連多芯MT-FA光纖連接器 2025-12-12

- 銀川多芯MT-FA光纖連接器 2025-12-12

- 寧波多芯MT-FA光組件定制開發 2025-12-12

- 拉薩多芯MT-FA光組件測試標準 2025-12-12

- 杭州多芯MT-FA高速率傳輸組件 2025-12-12

- 安徽高密度多芯MT-FA光組件三維集成芯片 2025-12-12

- 西安多芯MT-FA光組件在云計算中的應用 2025-12-12

- 福建多芯MT-FA光組件在AOC中的應用 2025-12-11

- 吉林多芯MT-FA光組件在5G中的應用 2025-12-11

- 漢南區新一代企業通信軟件開發要求 2025-12-13

- 廣西物業管理自助終端價格 2025-12-13

- 連云港什么智能感知終端設備價格表 2025-12-13

- 江蘇企業辦公設備桌面虛擬化廠商 2025-12-13

- 深圳企業云桌面虛擬化部署 2025-12-13

- 學生定位器怎么安裝 2025-12-13

- 威海企業電力監控系統哪家好 2025-12-13

- 黑龍江新一代超融合系統一體機 2025-12-13

- 安徽綜合氣體探測器供應商推薦 2025-12-13

- 北京全速AI交互式學習機推薦貨源 2025-12-13