重慶多芯MT-FA光組件封裝工藝

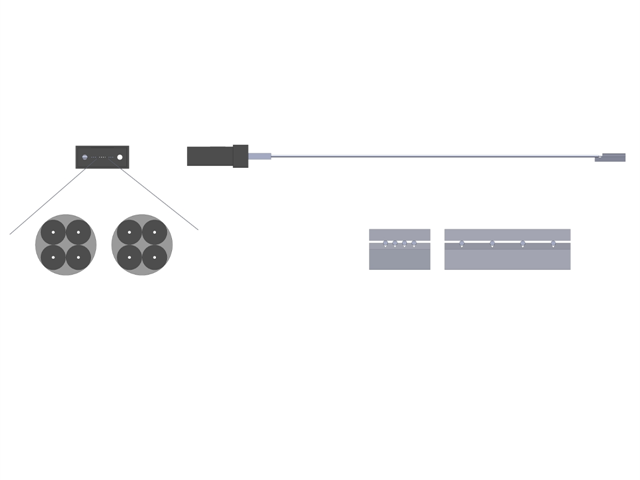

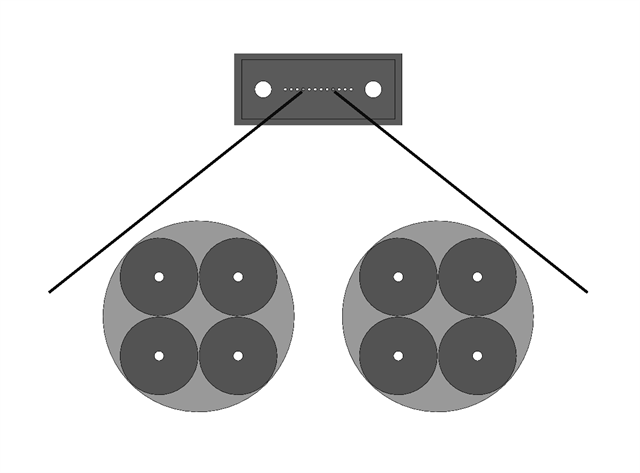

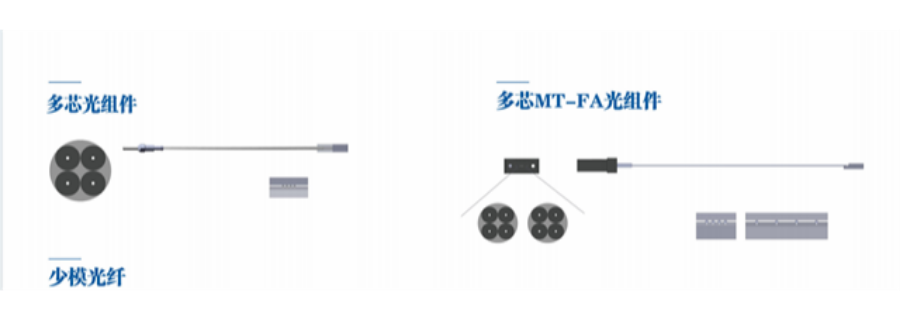

多芯MT-FA光組件憑借其高密度集成特性,在數據中心機柜互聯場景中展現出明顯優勢。該組件通過多芯并行傳輸技術,將傳統單芯光纖的傳輸容量提升至數倍,有效解決了機柜間高帶寬需求下的空間約束問題。其重要結構采用MT(機械轉移)對接方式,配合精密的FA(光纖陣列)技術,實現了多芯光纖的精確對準與低損耗連接。在機柜級應用中,這種設計大幅減少了光纖連接器的物理占用空間,使單U機柜內可部署的光纖鏈路數量提升3-5倍,同時降低了布線復雜度。例如,在400G/800G以太網部署中,多芯MT-FA組件可通過單接口實現12芯或24芯并行傳輸,將機柜間互聯密度提升至傳統方案的4倍以上。此外,其模塊化設計支持熱插拔操作,配合預端接光纖跳線,可縮短機柜部署周期達60%,明顯提升數據中心擴容效率。該組件還具備優異的機械穩定性,通過強化型MT插芯與金屬外殼結構,可承受超過500次插拔循環而不影響性能,滿足數據中心長期運維需求。在800G光模塊中,多芯MT-FA光組件通過低損耗傳輸實現多通道并行數據交互。重慶多芯MT-FA光組件封裝工藝

多芯MT-FA光組件的技術突破正重塑存儲設備的架構設計范式。傳統存儲系統采用分離式光模塊與電背板組合方案,導致信號轉換損耗占整體延遲的40%以上,而MT-FA通過將光纖陣列直接集成至ASIC芯片封裝層,實現了光信號與電信號的零距離轉換。這種共封裝光學(CPO)架構使存儲設備的端口密度提升3倍,單槽位帶寬突破1.6Tbps,同時將功耗降低至每Gbps0.5W以下。在可靠性方面,MT-FA組件通過200次以上插拔測試和-25℃至+70℃寬溫工作驗證,確保了存儲集群在7×24小時運行中的穩定性。特別在全閃存存儲陣列中,MT-FA支持的多模光纖方案可將400G接口成本降低35%,而單模方案則通過模場轉換技術將耦合損耗壓縮至0.1dB以內,使長距離存儲互聯的誤碼率降至10^-15量級。隨著存儲設備向1.6T時代演進,MT-FA組件正在突破傳統硅光集成限制,通過與薄膜鈮酸鋰調制器的混合集成,實現了光信號調制效率與能耗比的雙重優化。這種技術演進不僅推動了存儲設備從帶寬競爭向能效競爭的轉型,更為超大規模數據中心構建低熵存儲網絡提供了關鍵基礎設施。杭州多芯MT-FA光組件在長距傳輸中的應用農業遠程監測系統里,多芯 MT-FA 光組件支撐監測數據穩定回傳至平臺。

多芯MT-FA光組件作為高速光模塊的重要連接器件,在服務器集群中承擔著光信號高效傳輸的關鍵角色。隨著AI算力需求爆發式增長,數據中心對光模塊的傳輸速率、集成密度及可靠性提出嚴苛要求,傳統單通道光連接已難以滿足800G/1.6T超高速場景的需求。多芯MT-FA通過精密研磨工藝將8-24芯光纖陣列集成于MT插芯,配合42.5°全反射端面設計,實現了多路光信號的并行耦合與低損耗傳輸。其V槽間距公差控制在±0.5μm以內,確保各通道光程一致性優于0.1dB,有效解決了高速傳輸中的信號串擾問題。在服務器內部,MT-FA組件可替代傳統多根單模光纖跳線,將光模塊與交換機、CPO(共封裝光學)設備間的連接密度提升3-5倍,同時降低布線復雜度達40%。例如,在400GQSFP-DD光模塊中,MT-FA通過12芯并行傳輸實現單模塊400Gbps速率,相比4根100G單模光纖方案,空間占用減少75%,功耗降低18%。這種高密度集成特性使得單臺服務器可部署更多光模塊,滿足AI訓練中海量數據實時交互的需求。

環境適應性驗證是多芯MT-FA光組件可靠性評估的重要環節,需結合應用場景制定分級測試標準。對于室內數據中心場景,組件需通過-5℃至70℃溫循測試,以10℃/min的速率升降溫,在極限溫度點停留30分鐘,累計完成100次循環,驗證材料在溫度梯度下的形變控制能力。室外應用場景則需升級至-40℃至85℃溫循測試,循環次數增至500次,同時疊加85℃/85%RH濕熱條件,持續2000小時以模擬中東等高溫高濕環境。此類測試可暴露非氣密封裝組件的吸濕膨脹問題,通過監測光纖陣列與MT插芯的膠合界面變化,確保濕熱環境下光功率衰減不超過0.2dB/km。針對多芯并行傳輸特性,還需開展光纖可靠性專項測試,包括軸向扭轉、側向拉力、非軸向扭擺等工況。例如,對12芯MT-FA組件施加3N·m的側向扭矩并保持1分鐘,循環50次后檢測各通道插損,要求單通道衰減增量不超過0.05dB。實驗表明,采用低應力膠合工藝與高精度研磨技術的組件,在完成全部環境測試后,多通道均勻性仍可保持在±0.1dB以內,充分滿足AI算力集群對數據傳輸穩定性的嚴苛要求。針對生物成像,多芯MT-FA光組件實現共聚焦顯微鏡的多波長耦合。

多芯MT-FA光組件的另一技術優勢在于其適配短距傳輸場景的定制化能力。針對不同網絡架構需求,組件支持端面角度從0°到42.5°的多角度研磨,可靈活匹配平面光波導分路器(PLC)、陣列波導光柵(AWG)等器件的耦合需求。例如,在CPO(共封裝光學)架構中,MT-FA通過8°端面研磨實現與硅光芯片的垂直對接,將光路長度從厘米級壓縮至毫米級,明顯降低傳輸時延;而在Infiniband光網絡中,采用APC(角度物理接觸)研磨工藝的MT-FA組件可提升回波損耗至70dB以上,有效抑制短距傳輸中的反射噪聲。此外,組件的模塊化設計支持從100G到1.6T全速率覆蓋,兼容QSFP-DD、OSFP等多種封裝形式,且可通過定制化生產調整通道數量與光纖類型,如采用保偏光纖的MT-FA可實現相干光通信中的偏振態穩定傳輸。這種高度靈活性使多芯MT-FA光組件成為短距傳輸領域中兼顧性能與成本的關鍵解決方案,推動數據中心向更高密度、更低功耗的方向演進。多芯MT-FA光組件的通道冗余設計,支持N+1備份機制提升系統可靠性。寧夏多芯MT-FA光組件在城域網中的應用

多芯 MT-FA 光組件優化信號調制解調適配性,提升數據傳輸準確性。重慶多芯MT-FA光組件封裝工藝

從技術演進來看,MTferrule的制造工藝直接決定了多芯MT-FA光組件的性能上限。其生產流程涉及高精度注塑成型、金屬導向銷定位、端面研磨拋光等多道工序,對設備精度和工藝控制要求極高。例如,V形槽基板的切割誤差需控制在±0.5μm以內,光纖凸出量需精確至0.2mm,以確保與光電器件的垂直耦合效率。此外,MTferrule的導細孔設計(通常采用金屬材質)通過機械定位實現多芯光纖的精確對準,解決了傳統單芯連接器難以實現的并行傳輸問題。隨著AI算力需求的爆發式增長,MT-FA組件正從100G/400G向800G/1.6T速率升級,其重要挑戰在于如何平衡高密度與低損耗:一方面需通過優化光纖陣列排布和端面角度減少耦合損耗;另一方面需提升材料耐溫性和機械穩定性,以適應數據中心長期高負荷運行環境。未來,隨著硅光集成技術的成熟,MTferrule有望與CPO架構深度融合,進一步推動光模塊向小型化、低功耗方向演進。重慶多芯MT-FA光組件封裝工藝

- 呼和浩特三維光子互連多芯MT-FA光纖連接器 2025-12-12

- 福建多芯MT-FA光組件在AOC中的應用 2025-12-11

- 吉林多芯MT-FA光組件在5G中的應用 2025-12-11

- 河北三維光子互連多芯MT-FA光連接器 2025-12-11

- 云南多芯MT-FA光組件在云計算中的應用 2025-12-11

- 拉薩多芯光纖連接器MT-FA型 2025-12-11

- 四川多芯MT-FA光組件在超算中的應用 2025-12-11

- 三維光子互連系統多芯MT-FA光模塊直銷 2025-12-11

- 福建多芯MT-FA光組件在超算中的應用 2025-12-11

- 多芯MT-FA數據中心光組件批發 2025-12-11

- 湖南博物館激光對射探測器 2025-12-12

- 廣東如何目標識別自主可控 2025-12-12

- 浙江光伏四可改造介紹 2025-12-12

- 房山區信息化AI交互式學習機規格尺寸 2025-12-12

- 無錫快拆快換自動化測試模組優勢 2025-12-12

- 黑龍江炬芯芯片ATS3031 2025-12-12

- 深圳工業自動化模塊供應商 2025-12-12

- 集裝箱gps定位器多少錢 2025-12-12

- 鹽城光纖智能感知終端設備質量 2025-12-12

- 泉州雨量傳感器微氣象站廠家 2025-12-12