激光切管機(jī)對中夾緊機(jī)構(gòu)

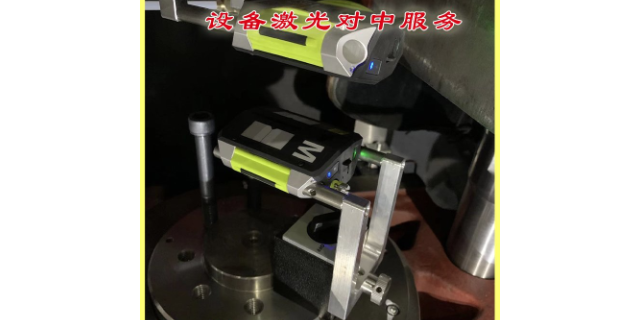

半導(dǎo)體制造設(shè)備中的旋轉(zhuǎn)臺(如光刻機(jī)、刻蝕機(jī)的工件臺)需要極高的旋轉(zhuǎn)精度和平穩(wěn)性,以實(shí)現(xiàn)微米甚至納米級的加工或檢測精度。旋轉(zhuǎn)臺主軸及其驅(qū)動部件(如電機(jī)軸)之間的精確對中,對于保證旋轉(zhuǎn)臺的回轉(zhuǎn)精度、減少振動至關(guān)重要。任何不對中都會導(dǎo)致旋轉(zhuǎn)臺徑向和軸向跳動增大,直接影響加工或檢測的精度和均勻性,甚至可能損傷昂貴的半導(dǎo)體晶圓。激光對中的目的在于以極高的精度測量并調(diào)整旋轉(zhuǎn)臺主軸與驅(qū)動軸的同軸度,確保系統(tǒng)精確對中。這能有效降低旋轉(zhuǎn)臺運(yùn)行振動,提高回轉(zhuǎn)精度,從而保障半導(dǎo)體制造過程的高精度、高穩(wěn)定性要求。振迪檢測是專業(yè)的激光對中服務(wù)商,我們具備處理高精度設(shè)備對中的能力。能為您的半導(dǎo)體旋轉(zhuǎn)臺提供***精細(xì)的激光對中服務(wù),助力精密制造。我們的激光對中技術(shù)可應(yīng)用于旋轉(zhuǎn)設(shè)備、線性設(shè)備等多種類型。激光切管機(jī)對中夾緊機(jī)構(gòu)

齒輪箱是傳遞動力和改變轉(zhuǎn)速的關(guān)鍵部件,其輸入軸與輸出軸通常需要與其他設(shè)備(如電機(jī)、泵、風(fēng)機(jī)等)連接。齒輪箱傳動軸系的不對中會導(dǎo)致齒輪嚙合不良,產(chǎn)生額外振動和噪音,增加齒輪、軸承及軸的載荷,加速磨損,降低傳動效率,甚至引發(fā)斷齒等故障。激光對中的目的在于精確校準(zhǔn)齒輪箱輸入軸、輸出軸及其連接設(shè)備軸線的同軸度。這能確保齒輪平穩(wěn)嚙合,減少振動和噪音,降低傳動部件的磨損,提高齒輪箱的傳動效率和壽命。振迪檢測是專業(yè)的激光對中服務(wù)商,我們具備處理復(fù)雜齒輪箱傳動軸系對中的經(jīng)驗(yàn)。能為您的齒輪箱提供精細(xì)的激光對中服務(wù),保障其高效、平穩(wěn)運(yùn)行。撕碎機(jī)激光對中振迪檢測激光對中技術(shù)助力故障診斷維修行業(yè)設(shè)備效能提升,確保生產(chǎn)順暢。

在汽車制造行業(yè),某整車廠的沖壓車間水泵軸系因長期運(yùn)行出現(xiàn)不對中,導(dǎo)致水泵密封件頻繁泄漏,影響生產(chǎn)線供水。振迪檢測接到需求后,24小時內(nèi)響應(yīng),技術(shù)人員使用激光對中儀在4小時內(nèi)完成了對中校正,密封件泄漏問題徹底解決,生產(chǎn)線恢復(fù)正常運(yùn)行。該整車廠設(shè)備主管評價(jià)道:“振迪檢測的服務(wù)效率高、技術(shù)專業(yè),是我們設(shè)備維護(hù)的可靠合作伙伴。”在礦山行業(yè),某礦山企業(yè)的破碎機(jī)傳動系統(tǒng)因基礎(chǔ)沉降導(dǎo)致軸系不對中,設(shè)備運(yùn)行噪音大、軸承磨損快。振迪檢測團(tuán)隊(duì)通過激光對中檢測,制定了“先加固基礎(chǔ)、再調(diào)整軸系”的解決方案,不僅完成了對中校正,還為客戶提供了基礎(chǔ)加固的技術(shù)指導(dǎo),使破碎機(jī)的使用壽命延長了3年以上,維護(hù)成本降低60%。

軸系不對中是旋轉(zhuǎn)設(shè)備振動的主要來源之一。當(dāng)兩軸偏差較大時,設(shè)備運(yùn)行時會產(chǎn)生周期性的振動,這種振動會傳遞至設(shè)備底座、廠房結(jié)構(gòu),甚至影響周邊其他設(shè)備的正常運(yùn)行。同時,振動還會引發(fā)噪音污染,長期處于噪音環(huán)境中,會影響操作人員的聽力健康,增加疲勞感,甚至引發(fā)安全事故。通過激光對中校正,可將設(shè)備振動值降低至國家標(biāo)準(zhǔn)規(guī)定的允許范圍內(nèi)(如ISO10816振動標(biāo)準(zhǔn))。例如,某化工企業(yè)的壓縮機(jī)系統(tǒng),在未校正前,軸承座處的振動值高達(dá)12mm/s(遠(yuǎn)超8mm/s的合格標(biāo)準(zhǔn)),運(yùn)行噪音達(dá)到95分貝;經(jīng)振迪檢測進(jìn)行激光對中校正后,振動值降至3.5mm/s,噪音降低至75分貝,不僅改善了工作環(huán)境,還避免了因振動導(dǎo)致的設(shè)備部件松動、介質(zhì)泄漏等安全隱患。振迪檢測,專注于故障診斷維修,推出激光軸對中產(chǎn)品,提升設(shè)備運(yùn)行效率。

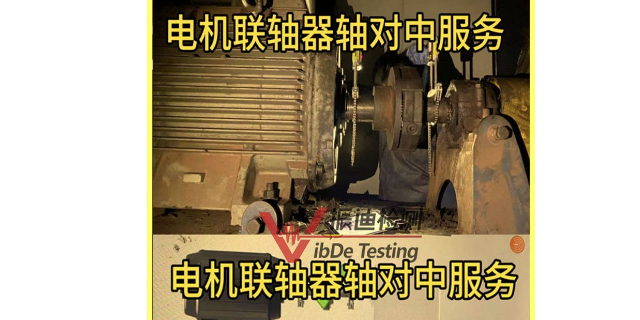

傳統(tǒng)的軸系對中方法(如百分表法)需要技術(shù)人員熟練掌握機(jī)械測量技巧,且需多人配合調(diào)整設(shè)備位置,測量過程中還需反復(fù)校準(zhǔn),效率低下。而激光對中校正設(shè)備采用“即插即用”的設(shè)計(jì),測量單元可通過磁力座快速固定在聯(lián)軸器上,無需復(fù)雜安裝;配套軟件具備直觀的圖形化界面,可自動生成偏差數(shù)據(jù)、校正方案,技術(shù)人員只需按照軟件提示調(diào)整設(shè)備即可,大幅降低了對人工經(jīng)驗(yàn)的依賴。以一臺電機(jī)-泵組的對中校正為例,振迪檢測的技術(shù)人員*需1名即可完成操作:首先將激光測量單元固定在聯(lián)軸器上,啟動設(shè)備旋轉(zhuǎn)360°采集數(shù)據(jù),軟件在1分鐘內(nèi)生成偏差報(bào)告與校正指導(dǎo),隨后通過調(diào)整電機(jī)地腳墊片,約2小時即可完成全部校正工作,而傳統(tǒng)方法則需要2-3名技術(shù)人員工作1天以上。振迪檢測激光對中技術(shù),為設(shè)備準(zhǔn)確安裝提供有力保障。撕碎機(jī)激光對中

振迪檢測激光對中服務(wù)高效準(zhǔn)確,助力故障診斷維修行業(yè)設(shè)備運(yùn)行穩(wěn)定。激光切管機(jī)對中夾緊機(jī)構(gòu)

軸系不對中引發(fā)的比較大問題,是設(shè)備關(guān)鍵部件的非正常磨損。以電機(jī)與風(fēng)機(jī)的傳動系統(tǒng)為例,當(dāng)兩軸存在角度不對中時,聯(lián)軸器會對軸產(chǎn)生周期性的徑向力與軸向力,這種力會導(dǎo)致軸承滾道出現(xiàn)“點(diǎn)蝕”現(xiàn)象,同時加速軸頸的磨損。據(jù)測算,軸系對中偏差每增加0.05mm,軸承的使用壽命會減少約20%;若偏差超過0.2mm,軸承壽命可能縮短至設(shè)計(jì)壽命的1/3。通過激光對中校正服務(wù),可將軸系對中偏差控制在0.01mm-0.05mm的高精度范圍內(nèi),徹底消除不對中帶來的額外載荷,使軸承、密封件、聯(lián)軸器等部件處于正常工作狀態(tài),***延長其使用壽命。某汽車制造企業(yè)的沖壓車間,曾因風(fēng)機(jī)軸系不對中,導(dǎo)致每月需更換2-3套軸承,維護(hù)成本高達(dá)數(shù)萬元;經(jīng)振迪檢測提供激光對中校正服務(wù)后,軸承使用壽命延長至18個月,年均維護(hù)成本降低70%以上。激光切管機(jī)對中夾緊機(jī)構(gòu)

- 密封風(fēng)機(jī)振動在線監(jiān)測分析 2025-12-12

- 繞線機(jī)振動在線監(jiān)測 2025-12-12

- 臥式泵測振儀 2025-12-12

- 液壓機(jī)振動檢測多少錢 2025-12-12

- 設(shè)備診斷現(xiàn)場平衡儀 2025-12-12

- 鎮(zhèn)江測振儀 2025-12-12

- 插入式風(fēng)機(jī)振動檢測 2025-12-12

- 現(xiàn)場平衡儀 2025-12-12

- 液體膨脹機(jī)振動在線監(jiān)測 2025-12-12

- 深圳雙通道動平衡儀 2025-12-12

- 姑蘇區(qū)本地硬度計(jì)哪家好 2025-12-12

- 海南二電極電導(dǎo)率傳感器 2025-12-12

- 吉安智能液體分層儀咨詢 2025-12-12

- 上海稱重模塊常見問題 2025-12-12

- 西安西德福接頭 2025-12-12

- 奧林巴斯伊諾斯地質(zhì)錄井勘探快速元素成分檢測儀 2025-12-12

- 廣西電信號音叉料位開關(guān)種類 2025-12-12

- 溫州汽車載荷傳感器價(jià)格咨詢 2025-12-12

- 手持式粘度計(jì)價(jià)格 2025-12-12

- 安徽防水透氣防水透氣閥供應(yīng)商 2025-12-12