葉輪風機現場動平衡

對于許多精密制造和加工行業而言,設備的振動會直接傳導至產品上,影響**終產品的質量。例如,在造紙行業中,不平衡的壓光輥會在紙面上產生條紋;在機床行業,主軸的不平衡會導致工件表面光潔度變差、加工精度下降;在薄膜拉伸生產線中,振動會導致厚度不均。通過動平衡服務確保旋轉部件的平穩運行,可以有效減少振動對工藝過程的干擾,從而穩定并提升產品質量,減少次品率,增強市場競爭力。不平衡的設備在運行中需要克服額外的離心力,這意味著電機需要輸出更多的功率來維持額定轉速,從而造成能源浪費。振動還會增加運行阻力,降低傳動效率。經過動平衡校正后,設備運行阻力減小,能耗***降低。同時,由于設備故障率下降,維修費用、備件庫存成本以及因停機造成的生產損失都隨之減少。因此,動平衡服務是一項投入產出比極高的投資,能夠從節能降耗和減少維護開支兩方面有效降低企業的綜合運營成本。選擇振迪檢測動平衡服務,讓您的設備性能達到良好狀態。葉輪風機現場動平衡

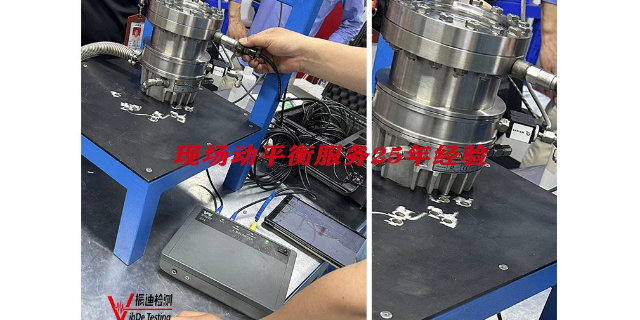

振迪檢測提供的不是單一的平衡操作,而是一套完整的解決方案。從初期的振動問題診斷、到制定平衡方案、現場實施校正、**終效果驗證,直至后續的跟蹤回訪和報告分析,形成了一套閉環的服務流程。他們旨在通過一次服務,不僅解決當前的振動問題,更幫助客戶分析問題成因,提出預防性建議,為客戶創造比較大價值。設備故障停機意味著巨大的生產損失。振迪檢測深諳此道,建立了高效的快速響應機制。一旦接到客戶需求,能夠迅速組織技術力量,調配儀器設備,以**短的時間抵達現場開展工作。他們的高效服務為客戶搶回了寶貴的生產時間,比較大限度地降低了停機帶來的經濟損失,成為了眾多企業值得信賴的應急技術后援。冷凍機動平衡校正選擇振迪檢測,選擇專業現場動平衡校正服務,助力故障診斷維修行業順利運作。

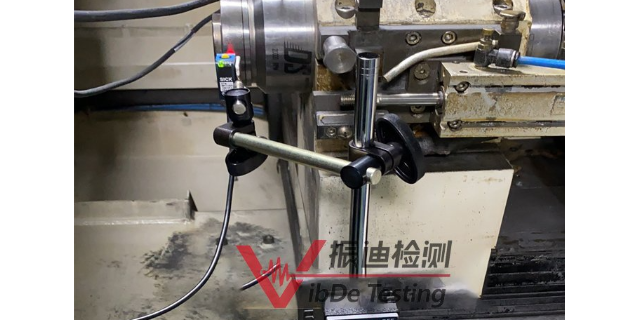

動平衡檢測校正的流程通常包括前期準備、數據采集、不平衡量計算、校正實施和驗證測試等步驟。在前期準備階段,技術人員需了解設備的基本參數、運行歷史和故障現象,確定平衡校正的可行性和必要性。隨后,使用振動分析儀、光電傳感器、轉速計等精密儀器對設備運行狀態進行檢測,采集振動速度、加速度、位移等關鍵參數,并通過頻譜分析確定不平衡的特征頻率和幅值。振迪檢測在數據采集環節采用國際先進的激光對中儀和振動檢測分析儀,能夠實現高精度的測量,確保數據的準確性和可靠性。

振動分析法:這是一種常用的動平衡檢測方法。通過在設備的關鍵部位安裝振動傳感器,采集設備運行時的振動信號。這些信號包含了豐富的設備運行狀態信息,如振動的幅值、頻率、相位等。專業技術人員利用先進的振動分析軟件對采集到的信號進行處理和分析,根據振動的特征頻率和幅值變化,判斷設備是否存在不平衡問題,并確定不平衡量的大小和位置。例如,在電機的外殼上安裝振動傳感器,當電機運行時,傳感器將電機的振動信號傳輸到振動分析儀中,通過分析振動信號的頻譜圖,技術人員可以準確判斷出電機轉子是否平衡,以及不平衡量的具體情況。振迪檢測的動平衡服務助您在故障診斷維修行業取得更大成功。

對于許多大型設備,如風機、壓縮機、泵等,將其拆卸后運輸到工廠進行動平衡校正是一項既耗時又費力的工作,還會導致設備長時間停機,給企業生產帶來巨大損失。振迪檢測針對這一痛點,提供專業的現場動平衡校正服務。技術人員攜帶先進的瑞典 VMI 動平衡儀器,如 X-Balancer + 無線現場動平衡儀,直接前往設備現場進行檢測和校正。這種服務模式無需拆卸設備,**縮短了維修時間,減少了設備停機對生產的影響。例如,在某化工企業的大型壓縮機出現振動異常問題時,振迪檢測的技術團隊迅速響應,趕赴現場。通過 X-Balancer + 動平衡儀對壓縮機進行實時檢測,快速確定了不平衡位置和量值,并在現場進行了精細校正。*用了一天時間,就使壓縮機恢復了平穩運行,為企業避免了因長時間停機造成的巨大經濟損失。振迪檢測以專業技術為基礎,為故障診斷維修行業提供高效現場動平衡校正服務。fanuc主軸動平衡校正

振迪檢測,您信賴的故障診斷維修合作伙伴,為您提供專業現場動平衡校正服務。葉輪風機現場動平衡

動平衡的基本概念源于力學原理,指的是通過調整旋轉部件的質量分布,使其質心與旋轉中心重合,從而消除或減小由于質量偏心引起的離心力和振動。根據旋轉部件的結構特點和運行條件,動平衡可分為剛性轉子動平衡和柔性轉子動平衡兩大類。剛性轉子動平衡適用于轉速較低、變形可忽略的轉子,通常只需在兩個校正平面上進行配重即可達到平衡要求;而柔性轉子動平衡則適用于轉速較高、運行中會產生明顯彈性變形的轉子,需要在多個平面上進行校正,并考慮轉速對平衡狀態的影響。振迪檢測在兩類動平衡服務中均具備成熟的技術方案和實施能力,能夠根據設備類型和運行狀態選擇**合適的平衡策略。葉輪風機現場動平衡

- 密封風機振動在線監測分析 2025-12-12

- 繞線機振動在線監測 2025-12-12

- 臥式泵測振儀 2025-12-12

- 液壓機振動檢測多少錢 2025-12-12

- 設備診斷現場平衡儀 2025-12-12

- 鎮江測振儀 2025-12-12

- 插入式風機振動檢測 2025-12-12

- 潛水泵激光對中儀廠家 2025-12-12

- 江蘇測振儀廠家 2025-12-12

- 現場平衡儀 2025-12-12

- 姑蘇區本地硬度計哪家好 2025-12-12

- 海南二電極電導率傳感器 2025-12-12

- 吉安智能液體分層儀咨詢 2025-12-12

- 上海稱重模塊常見問題 2025-12-12

- 西安西德福接頭 2025-12-12

- 奧林巴斯伊諾斯地質錄井勘探快速元素成分檢測儀 2025-12-12

- 廣西電信號音叉料位開關種類 2025-12-12

- 溫州汽車載荷傳感器價格咨詢 2025-12-12

- 手持式粘度計價格 2025-12-12

- 安徽防水透氣防水透氣閥供應商 2025-12-12