塑機狀態監測

不同類型的振動對應著不同的設備故障:例如,軸承外圈磨損會導致振動信號中出現 2 倍工頻(設備轉速頻率)的諧波成分;齒輪斷齒會引發沖擊性振動,在頻譜圖中表現為 “邊頻帶” 特征;電機定子繞組故障則會導致振動信號中出現 100Hz(工頻 50Hz 的 2 倍)的特征頻率。通過識別這些振動特征,便可反向推斷設備的故障類型與嚴重程度。振動檢測服務的**原理,是基于 “振動信號與設備狀態的關聯性”,通過 “信號采集 - 數據處理 - 特征分析 - 故障診斷” 的流程,實現對設備健康狀態的評估。振迪檢測利用先進的振動頻譜分析技術,幫助企業發現設備故障,提高設備可靠性和生產效率。塑機狀態監測

振動檢測服務的過程:數據采集與現場巡檢,數據采集是振動檢測的**環節。工程師會使用便攜式振動分析儀,按照預設的測點規劃,依次在每個測點上安裝傳感器(通常是磁吸座或探針),確保安裝的一致性以獲得可靠數據。分析儀會自動采集并存儲振動的時間波形、頻譜圖、相位等大量信息。在巡檢過程中,經驗豐富的工程師還會通過“看、聽、摸”等方式,輔助記錄設備的溫度、噪音等異常狀況,為后續分析提供更多維度的參考信息,形成一個***的現場診斷記錄。塑機狀態監測振迪檢測的振動檢測設備具有高精度和高可靠性。

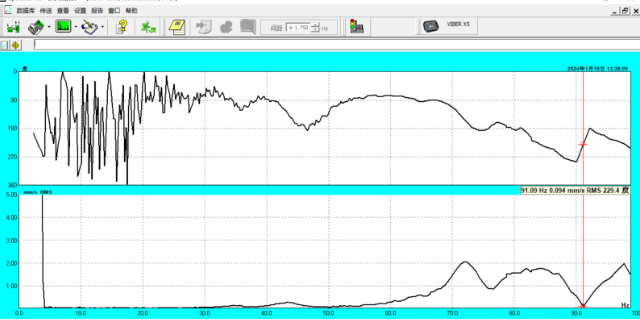

首先是振動信號采集。技術人員會根據設備類型與檢測需求,在設備的關鍵部位(如軸承座、機殼、主軸端蓋)安裝高精度振動傳感器 —— 常見的傳感器包括壓電式加速度傳感器(適用于高頻振動檢測)、磁電式速度傳感器(適用于中低頻振動檢測)、電容式位移傳感器(適用于高精度位移振動檢測)。這些傳感器能將機械振動轉化為電信號,再通過數據采集器將電信號轉換為數字信號,傳輸至分析終端。其次是數據處理與特征提取。采集到的原始振動數據包含大量干擾信號(如環境振動、電磁干擾),需通過專業軟件進行濾波、降噪處理,保留與設備故障相關的有效信號。隨后,軟件會對處理后的信號進行 “時域分析” 與 “頻域分析”:時域分析通過計算振動的幅值(峰值、有效值)、峰值因子、峭度等參數,判斷振動強度與沖擊特性;頻域分析通過傅里葉變換將時域信號轉換為頻譜圖,識別振動的特征頻率,從而定位故障源 —— 例如,風機葉輪不平衡的特征頻率通常等于設備轉速頻率(1 倍工頻),而軸承滾動體故障的特征頻率則與軸承型號、轉速相關,可通過公式計算得出。

振動檢測服務的首要目的是在設備故障的萌芽階段及時發現潛在問題。許多機械故障(如軸承的初期疲勞、齒輪的輕微點蝕)在發展初期就會產生特定的振動頻率成分,但其總體振動幅值可能尚未超標。通過定期巡檢和精密分析,振動分析**能夠捕捉這些微弱的特征頻率,就像“中醫把脈”一樣,準確診斷出故障的類型、嚴重程度及具**置。這種早期預警為企業預留了充足的計劃停機時間,以便從容安排維修工作,將故障消滅在萌芽狀態,避免小問題演變成災難性的設備損壞。我們的振動檢測服務能夠檢測出設備的早期故障,避免嚴重損壞。

化工行業的設備多涉及易燃易爆、腐蝕性介質,且多為連續運行設備(如反應釜、離心泵、壓縮機、換熱器),振動異常易引發泄漏、等安全事故。振動檢測服務在化工行業的**作用是“早期預警、安全保障”:例如,化工生產中的離心壓縮機,其轉子轉速可達數千轉每分鐘,若出現轉子不平衡、軸承磨損等故障,會引發劇烈振動,可能導致壓縮機密封失效,泄漏有毒有害介質。振迪檢測為化工企業提供定期振動檢測服務,通過監測壓縮機軸承振動的有效值、頻譜特征,可提前發現轉子不平衡、軸承早期磨損等隱患,指導企業及時維護。某化工企業通過振迪檢測的定期振動監測,將壓縮機的非計劃停機次數從每年5次降至1次,確保了生產的連續性與安全性。我們的振動檢測分析服務可幫助您優化設備維護計劃。10hz-60mhz 頻譜分析

選擇振迪檢測,振動檢測準確無誤,讓您的設備故障無所遁形。塑機狀態監測

軸流風機在通風、空調、電力等行業應用***,負責大量氣體的輸送。由于葉片受氣流沖擊、磨損或結垢,以及軸承、聯軸器等部件的老化,風機在運行中會產生振動。進行振動檢測的目的在于,監測風機的振動狀態,及時發現不平衡、不對中、軸承故障等隱患。這有助于防止振動超標導致的葉片斷裂、軸承損壞、基礎松動等問題,避免設備故障引發的安全風險和生產中斷。有效的振動檢測能幫助評估風機的健康水平,合理安排維護,延長設備使用壽命。振迪檢測是專業的振動檢測服務商,我們能夠為您的軸流風機提供精細的振動分析,確保其穩定、高效運行。塑機狀態監測

- 密封風機振動在線監測分析 2025-12-12

- 繞線機振動在線監測 2025-12-12

- 臥式泵測振儀 2025-12-12

- 液壓機振動檢測多少錢 2025-12-12

- 設備診斷現場平衡儀 2025-12-12

- 鎮江測振儀 2025-12-12

- 插入式風機振動檢測 2025-12-12

- 潛水泵激光對中儀廠家 2025-12-12

- 江蘇測振儀廠家 2025-12-12

- 現場平衡儀 2025-12-12

- 安徽mems真空計原廠家 2025-12-12

- 寶山區本地溫控表銷售廠家 2025-12-12

- 上海車輛側翻試驗臺多少錢一臺 2025-12-12

- 長沙小型全自動金相切割機選型 2025-12-12

- 姑蘇區本地硬度計哪家好 2025-12-12

- 海南二電極電導率傳感器 2025-12-12

- 吉安智能液體分層儀咨詢 2025-12-12

- 哈爾濱多點熱電偶廠家電話 2025-12-12

- 上海稱重模塊常見問題 2025-12-12

- 西安西德福接頭 2025-12-12