熱軋機激光對中服務

激光對中校正技術的**優勢在于其極高的測量精度。由于激光具有優異的準直性,其光束發散角通常小于0.1mrad(毫弧度),相當于在10米距離內,光束偏移量*為1mm;配合精度達0.001mm的光電傳感器,可準確捕捉到微小的軸系偏差。即使在工業現場存在振動、粉塵、溫度變化等復雜工況,激光對中設備也能通過抗干擾設計(如密封防塵外殼、溫度補償算法)保持穩定的測量性能。例如,在鋼鐵廠的高溫環境中(設備表面溫度可達80℃),振迪檢測使用的進口激光對中儀可通過內置的溫度傳感器實時監測環境溫度,并自動補償溫度變化對測量結果的影響,確保對中偏差測量誤差不超過0.005mm,遠高于傳統方法的精度水平。振迪檢測提供激光對中解決方案,滿足您的各種需求。熱軋機激光對中服務

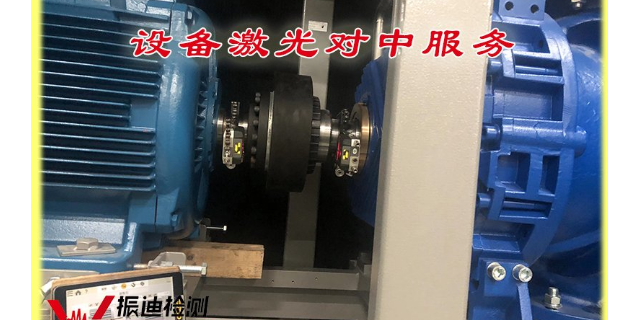

軋鋼機主傳動系統承擔著將巨大動力傳遞給軋輥,對鋼材進行塑性變形的關鍵任務。傳動軸系(包括電機、減速機、齒輪座、連接軸等)的精確對中對于保證軋制過程的穩定、防止設備損壞至關重要。任何不對中都會導致軸系振動、軸承和齒輪承受異常載荷,增加磨損,降低軋制精度,甚至引發設備故障,影響生產效率和產品質量。激光對中的目的在于精確測量并校準整個主傳動軸系各環節的同軸度,確保動力平穩傳遞。這能有效降低系統振動,減少軸承和齒輪磨損,提高軋制精度和穩定性,保障軋鋼機安全、高效運行。振迪檢測是專業的激光對中服務商,我們具備處理大型、重載軋鋼機主傳動系統對中的豐富經驗。能為您的軋鋼機提供精細的激光對中服務,確保其穩定、高效生產。不銹鋼泵激光對中振迪檢測,您值得信賴的故障診斷維修合作伙伴,提供專業激光對中服務。

攪拌機傳動機構將動力傳遞給攪拌軸,驅動攪拌槳葉對物料進行混合、攪拌。傳動機構(如電機、減速機、聯軸器)與攪拌軸之間的不對中,會導致攪拌機運行時產生振動和噪音,增加軸承和軸的載荷,降低攪拌效率,影響混合均勻度,并可能加速傳動部件的磨損。激光對中的目的在于精確測量并調整傳動軸與攪拌軸的同軸度,確保兩者精確對齊。這能有效消除因不對中產生的振動源,降低運行噪音,減少軸承和軸的磨損,提高攪拌效率和混合均勻度。振迪檢測是專業的激光對中服務商,我們熟悉各類攪拌機傳動機構的特點。能為您的攪拌機提供精細的激光對中服務,確保其平穩、高效運行,提升混合效果。

激光對中服務在精密測量與檢測領域發揮著重要作用。在機械制造業中,激光對中技術能夠確保測量儀器的精確安裝和校準,提高測量精度和重復性;在質量檢測與監控中,激光對中服務則能夠助力檢測設備的精確定位和操作,為產品質量控制提供可靠的數據支持。隨著制造業的轉型升級和產品質量要求的提高,激光對中服務將為精密測量與檢測領域提供更加高效、精確的技術支持,推動制造業的創新發展。第三十八篇激光對中服務在智能農業領域也展現出了廣闊的應用前景。振迪檢測激光軸對中,準確測量設備軸線偏差,確保設備穩定運行。

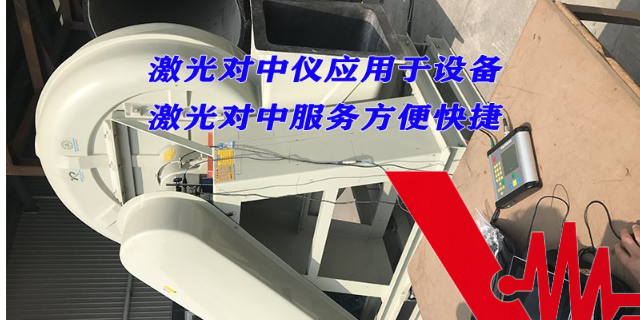

激光對中校正技術,是利用激光的高準直性、高單色性特點,結合精密傳感器與數據處理算法,實現軸系對中偏差的精細測量與校正的技術。其**原理可概括為“激光定位-偏差捕捉-數據計算-校正指導”四個環節:首先,在待檢測的兩軸聯軸器上,分別安裝激光發射器與激光接收器(通常集成在同一套測量單元中)。激光發射器發出的激光束,可視為一條理想的“基準軸線”,該光束直接射向對面的激光接收器。其次,當設備軸系存在不對中偏差時,激光束在接收器上的光斑位置會發生偏移。接收器內置的高精度光電傳感器,能夠捕捉到光斑的偏移量(精度可達0.001mm),同時通過角度傳感器記錄軸系的旋轉角度變化。振迪檢測激光軸對中,為企業準確測量設備軸向問題,提供解決方案。江蘇激光對中

振迪檢測激光對中技術準確可靠,助力故障診斷維修行業設備運行更穩定。熱軋機激光對中服務

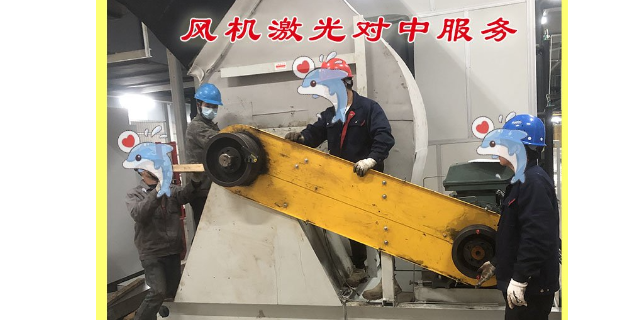

風機傳動裝置,包括風機本體及其驅動電機、聯軸器等,是通風、空調、工業排風系統的重要組成部分。傳動軸系的不對中會導致風機運行時產生異常振動和噪音,增加軸承負荷,降低風機效率,并可能損壞聯軸器等連接部件。激光對中的目的在于精確測量并調整風機軸與驅動電機軸的相對位置,確保兩者精確對齊。這能有效消除因不對中產生的振動源,降低運行噪音,減少軸承磨損,提高風機工作效率和運行穩定性。振迪檢測是專業的激光對中服務商,我們熟悉各類風機傳動裝置的結構特點。能夠運用激光對中技術,為您的風機提供精細的對中校正,確保其安靜、高效、可靠地運行。熱軋機激光對中服務

- 密封風機振動在線監測分析 2025-12-12

- 繞線機振動在線監測 2025-12-12

- 臥式泵測振儀 2025-12-12

- 液壓機振動檢測多少錢 2025-12-12

- 設備診斷現場平衡儀 2025-12-12

- 鎮江測振儀 2025-12-12

- 插入式風機振動檢測 2025-12-12

- 現場平衡儀 2025-12-12

- 深圳雙通道動平衡儀 2025-12-12

- 機床振動分析 2025-12-12

- 西安西德福接頭 2025-12-12

- 奧林巴斯伊諾斯地質錄井勘探快速元素成分檢測儀 2025-12-12

- 廣西電信號音叉料位開關種類 2025-12-12

- 溫州汽車載荷傳感器價格咨詢 2025-12-12

- 手持式粘度計價格 2025-12-12

- 安徽防水透氣防水透氣閥供應商 2025-12-12

- 新疆智能型移液工作站配置 2025-12-12

- 湛江冷水表廠家 2025-12-12

- 深圳維度科技光學調整架找哪家 2025-12-12

- 四川法蘭夾持型渦街流量計專業廠家 2025-12-12