江蘇無人化特種纖維直徑自動化檢測設備國產替代

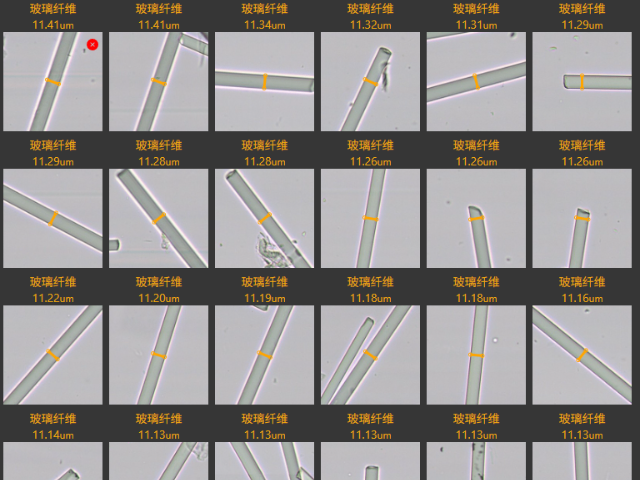

玄武巖纖維作為新型隔熱材料,在建筑防火領域應用***,其直徑均勻性直接影響隔熱性能。傳統檢測靠人工抽樣,難以覆蓋每根纖維,常因漏檢導致部分不合格纖維混入,埋下安全隱患。《特種纖維直徑自動化檢測設備》能對整束玄武巖纖維逐根測量,3000 + 數據量確保無遺漏。這種全面性讓生產企業精細把控每一批次產品,避免因直徑不均影響隔熱效果,為建筑防火安全筑牢防線。碳纖維憑借**度特性,成為航空航天領域的關鍵材料,直徑誤差哪怕微小也可能影響構件承重能力。傳統手工檢測受操作手法影響,多次測量同一束碳纖維的結果偏差較大,難以滿足**制造要求。該設備對同一束纖維的重復測量誤差控制在 0.1um 內,數據穩定性為碳纖維生產提供可靠依據。企業依托這份精細,能生產出更符合航空標準的材料,助力飛行器減重與安全性能提升。全量數據支撐,產品競爭力持續增強;江蘇無人化特種纖維直徑自動化檢測設備國產替代

碳纖維在無人機電池外殼中的應用,直徑精度影響外殼的阻燃性能。傳統檢測的滯后性,可能導致不合格外殼流入市場,引發安全事故。該設備的實時檢測功能,讓電池企業快速篩選合格材料,確保外殼在電池短路時能有效阻燃,提升無人機使用的安全性。芳綸纖維在漁網中的耐海水腐蝕性能,直徑穩定性影響漁網壽命。傳統檢測在海水環境中數據易失真,難以保障檢測精度。該設備的防腐蝕檢測設計,讓漁具企業精細把控芳綸纖維質量,生產出更耐用的漁網,降低漁民的漁具更換成本。本地特種纖維直徑自動化檢測設備選擇從設備到服務,我們做的遠不止檢測。

碳纖維用于風力發電機葉片時,直徑均勻性影響葉片抗疲勞性能。傳統抽樣檢測可能放過局部直徑異常的纖維,導致葉片在強風下提前開裂。該設備對整束碳纖維全量檢測,算法自動標記直徑波動區域。生產企業根據這些數據調整拉絲工藝,讓葉片用碳纖維直徑更均勻,提升風機在復雜氣候下的運行壽命,為清潔能源設備提供可靠材料支撐。芳綸纖維在防護服制造中,直徑過細會降低防護等級,過粗則影響穿著舒適度。傳統檢測靠人工用卡尺逐根測量,效率低且易因手部抖動產生誤差。該設備的自動化測量結合二次復核功能,既保證每根芳綸纖維直徑在標準區間,又讓質檢人員能快速修正異常數據。這讓防護服企業在保障安全的同時兼顧穿戴體驗,生產出更受市場認可的防護產品。

特種纖維的直徑均勻性對其編織和加工性能有很大影響。直徑不均勻的纖維在編織過程中容易出現斷裂等問題,影響后續產品質量。該設備能***檢測纖維直徑,確保其均勻性。生產企業可根據檢測結果,優化生產工藝,提高纖維的編織和加工性能,為下游企業提供更質量的原材料。隨著市場對特種纖維質量要求的不斷提高,傳統檢測方式已難以滿足需求。《特種纖維直徑自動化檢測設備》的出現,為企業提供了更先進的檢測手段。它的各項功能優勢,從高效自動檢測到精細數據輸出,都能幫助企業提升質量管控水平,生產出更符合市場需求的耐高溫纖維產品,在行業競爭中脫穎而出。從采購到退役,全生命周期服務不脫節;

設備的光學系統分辨率參數(0.05μm)是保證檢測精度的**,售后的光學校準服務確保這一參數長期穩定。每半年派遣專業技師上門,使用標準校準纖維(直徑誤差<0.01μm)對光學鏡頭進行校準,通過調整焦距、光源強度等參數,維持比較好成像效果。若客戶在使用中發現圖像模糊等問題,可申請**的臨時校準服務,技術團隊 48 小時內到場處理。某特種纖維研究院使用該設備進行實驗研究,因頻繁切換檢測樣本導致光學參數偏移,售后團隊 24 小時內完成校準,使數據精度恢復至出廠標準,保障了實驗數據的可靠性。日均 200 + 份報告,產能再高也能跟上節奏。河南通量大特種纖維直徑自動化檢測設備哪個好

長期使用成本可控,投資回報周期更短?江蘇無人化特種纖維直徑自動化檢測設備國產替代

設備的算法迭代參數(支持在線升級檢測算法)保證對新型特種纖維的適應性,售后的算法優化服務持續提升檢測能力。我們的研發團隊每季度更新算法庫,針對市場上出現的新型纖維形態(如異形截面、復合結構)優化識別參數,客戶可通過遠程升級獲取新功能。若客戶遇到特殊纖維難以檢測的情況,可提交樣本至研發中心,60 天內定制專屬檢測算法,并**推送至設備。某企業生產新型復合特種纖維時,通過定制算法成功解決了檢測難題,檢測準確率從 75% 提升至 99%。江蘇無人化特種纖維直徑自動化檢測設備國產替代

- 山東智能型新材料直徑自動化檢測設備哪家技術強 2025-12-12

- 江西無人化纖維橫截面智能報告系統哪家技術強 2025-12-12

- 廣東穩定性高特種纖維直徑自動化檢測設備怎么選 2025-12-12

- 臨沂市實驗室用纖維粉末長度自動化檢測設備怎么選 2025-12-12

- 河南國產纖維橫截面智能報告系統選擇 2025-12-12

- 浙江準確度高特種纖維直徑自動化檢測設備推薦 2025-12-12

- 上海高精度新材料直徑自動化檢測設備 2025-12-12

- 天津信息化特種纖維直徑自動化檢測設備選擇 2025-12-12

- 廣東科研級新材料直徑自動化檢測設備推薦 2025-12-12

- 江西在線式纖維橫截面智能報告系統選擇 2025-12-12

- 紹興電流傳感器 2025-12-14

- 湖北高精度pH自動控制加液系統 2025-12-14

- 南通進口廢氣處理設備廠家直銷 2025-12-14

- 重慶壁掛式三相四線多功能電能表 2025-12-14

- 手持式石油錄井勘探光譜儀分析儀 2025-12-14

- 倉山區熱電偶代加工 2025-12-14

- 浙江晟鼎接觸角測量儀技術指導 2025-12-14

- 深圳熱水表 2025-12-14

- 上海紡織張力控制器性能 2025-12-14

- 杭州培養箱價位 2025-12-14