河南生產用新材料直徑自動化檢測設備哪個好

設備的易用性參數與售后的培訓體系相結合,降低用戶的操作門檻。設備的操作界面采用圖標化設計,關鍵功能(啟動檢測、查看報告、參數設置)可通過 3 步操作完成,這一參數使新員工培訓周期從 1 周縮短至 3 天。售后提供的培訓分為三個層級:基礎操作(設備啟停、樣本加載)、進階應用(報告定制、數據導出)、高級維護(故障診斷、參數校準),并配套紙質手冊、視頻教程和在線考核系統。針對操作人員流動性大的問題,售后提供 1 年內**復訓服務,確保新上崗人員能快速掌握設備使用。某企業反饋,通過售后培訓,操作人員對設備的熟練程度提升,誤操作率從 5% 降至 0.5%,設備的日均有效運行時間增加 2 小時,間接提升了檢測效率。支持人工二次復核;保障數據準確性。河南生產用新材料直徑自動化檢測設備哪個好

《新材料直徑自動化檢測設備》在售后體系上構建了全生命周期服務網絡,從設備安裝到長期運維提供***支持。設備到貨后,專業技術團隊會在 48 小時內抵達現場,根據用戶車間布局和生產流程定制安裝方案,確保設備與生產線無縫銜接。安裝完成后,提供為期 5 天的現場培訓,內容涵蓋設備操作、日常維護、基礎故障排查等,確保操作人員能**完成檢測任務。針對**參數指標,培訓中會重點講解設備如何實現 0.1μm 以內的測量誤差:通過高精度激光傳感器與動態補償算法的結合,每根纖維的直徑數據都經過 3 次重復校驗,從硬件到軟件層面雙重保障精度。售后團隊還會定期回訪,***回訪在設備運行 1 個月后,重點檢查光學系統穩定性和機械結構緊固性,確保設備參數始終符合出廠標準。這種從安裝到運維的閉環服務,讓用戶無需擔心技術門檻,專注于生產效率提升。河南生產用新材料直徑自動化檢測設備哪個好能兼容未來新材料的檢測需求嗎?

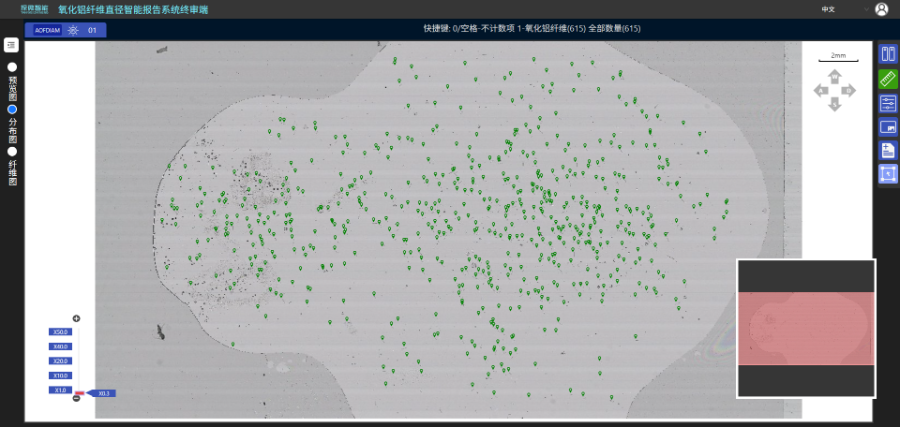

針對超細直徑(小于 5μm)的新材料纖維,設備的高分辨率光學系統實現精細檢測。系統采用 4K 超清攝像頭配合顯微鏡頭,**小可識別 0.1μm 的直徑變化。在納米復合氧化鋁纖維的檢測中,能清晰捕捉直徑的微小波動;對超細碳化硅纖維的研發,高精度檢測數據助力探索直徑與納米結構的關聯規律,推動超細纖維材料的技術突破。傳統檢測報告的修改需重新生成,靈活性差。該設備的報告編輯功能允許在保留原始數據的前提下,添加注釋、補充說明等內容。例如,對研發中的碳化硅纖維檢測報告,可添加試驗環境說明;對客戶質疑的氧化鋁纖維數據,可附上復測對比注釋。修改記錄全程留痕,保證數據原始性的同時提升報告的溝通效率,滿足個性化報告需求。

針對航空發動機隔熱層用的多層復合纖維,《新材料直徑自動化檢測設備》可分層分析各層纖維的直徑分布特征。傳統檢測只能得到整體混合分布數據,無法區分不同層級的纖維特性,而該設備通過逐層掃描技術,能分別記錄每層氧化鋁纖維、碳化硅纖維的直徑分布。某航空材料企業借助這一功能,發現隔熱層內層硅酸鋁纖維的直徑分布帶寬比設計值大 0.15μm,導致局部隔熱性能下降,調整內層纖維生產工藝后,發動機隔熱層的耐溫穩定性提升 20%,充分體現了設備對復合結構材料檢測的深度解析能力。推動纖維檢測邁向自動化。

售后的應急服務與設備的冗余設計參數,保障用戶在極端情況下的檢測需求。設備的雙系統冗余設計(主備控制模塊)確保單一系統故障時,5 秒內自動切換至備用系統,這一參數使突發故障的檢測中斷時間控制在 10 分鐘內。售后的應急響應團隊實行 7×24 小時值班制,針對用戶的緊急需求(如訂單加急檢測),可提供遠程協助優先處理,例如某用戶接到緊急訂單需連夜完成 100 份報告,售后遠程指導優化檢測流程,使設備在 8 小時內完成任務,確保訂單按時交付。對于重大故障,售后可協調備用設備支援,避免用戶因設備問題錯失商機,這種***的應急保障讓用戶無后顧之憂。維護保養是否簡便易行?河南生產用新材料直徑自動化檢測設備哪個好

24 小時無人值守模式太省心了!河南生產用新材料直徑自動化檢測設備哪個好

硅酸鋁纖維的生產企業在進行成本核算時,傳統手工檢測的人力成本和時間成本較高。《新材料直徑自動化檢測設備》通過提高檢測效率、減少人力投入,能有效降低檢測成本。從長期來看,設備的投入能為企業節省大量開支,同時提升檢測質量,實現成本與質量的雙重優化。傳統手工檢測氧化鋁纖維,數據記錄依賴人工書寫,易出現記錄錯誤或丟失的情況。《新材料直徑自動化檢測設備》自動生成并存儲報告,數據可隨時查閱和追溯,避免了數據記錄問題。這對于氧化鋁纖維的質量追溯和問題排查有著重要作用,能快速定位質量問題的源頭。河南生產用新材料直徑自動化檢測設備哪個好

- 山東智能型新材料直徑自動化檢測設備哪家技術強 2025-12-12

- 江西無人化纖維橫截面智能報告系統哪家技術強 2025-12-12

- 廣東穩定性高特種纖維直徑自動化檢測設備怎么選 2025-12-12

- 臨沂市實驗室用纖維粉末長度自動化檢測設備怎么選 2025-12-12

- 河南國產纖維橫截面智能報告系統選擇 2025-12-12

- 浙江準確度高特種纖維直徑自動化檢測設備推薦 2025-12-12

- 上海高精度新材料直徑自動化檢測設備 2025-12-12

- 天津信息化特種纖維直徑自動化檢測設備選擇 2025-12-12

- 廣東科研級新材料直徑自動化檢測設備推薦 2025-12-12

- 江西在線式纖維橫截面智能報告系統選擇 2025-12-12

- 南昌污水處理水質分析儀表哪家好 2025-12-13

- 北京DDR4測試銷售價格 2025-12-13

- 100噸地磅維修 2025-12-13

- 浙江國產氣體檢測傳感器安裝 2025-12-13

- 信息化UFS信號完整性測試操作 2025-12-13

- 蘇州壓力計智能傳感設備 2025-12-13

- 是德模塊化任意波形發生器M8195A采購 2025-12-13

- 海安本地光學膜供應商 2025-12-13

- 專業液體閃爍譜儀價格優惠 2025-12-13

- 徐匯區轉軸扭力測試儀 2025-12-13