江蘇無人化纖維橫截面智能報告系統國產替代

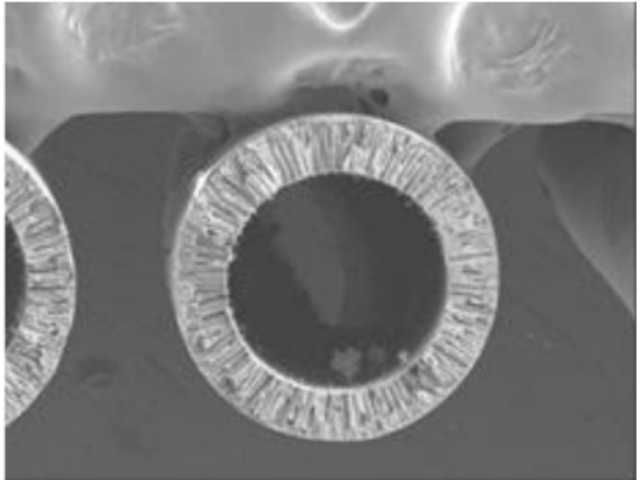

橫截面周長測量采用輪廓跟蹤算法,結合高分辨率圖像,確保測量結果的 準確性。測量過程分為三個步驟:首先,系統通過邊緣檢測算法找到纖維橫截面的輪廓邊緣,確定邊緣像素的坐標;然后,采用輪廓跟蹤算法沿著邊緣像素移動,記錄每一個邊緣像素的坐標,計算相鄰像素之間的距離(根據分辨率換算實際距離);,將所有相鄰像素之間的距離相加,得到纖維橫截面的周長。為提升測量精度,系統采用亞像素級邊緣檢測技術,能夠識別像素之間的細微邊緣,避免因像素級邊緣檢測導致的周長測量誤差。同時,對于邊緣存在微小凸起或凹陷的纖維,算法會自動判斷這些細節是否屬于正常形態,若屬于正常范圍,則計入周長;若屬于異常缺陷,則單獨記錄缺陷尺寸,不影響整體周長測量。通過這些技術手段,系統能夠 準確測量不同形態纖維的橫截面周長。設備運行日志可導出為 Excel 格式便于數據統計分析;江蘇無人化纖維橫截面智能報告系統國產替代

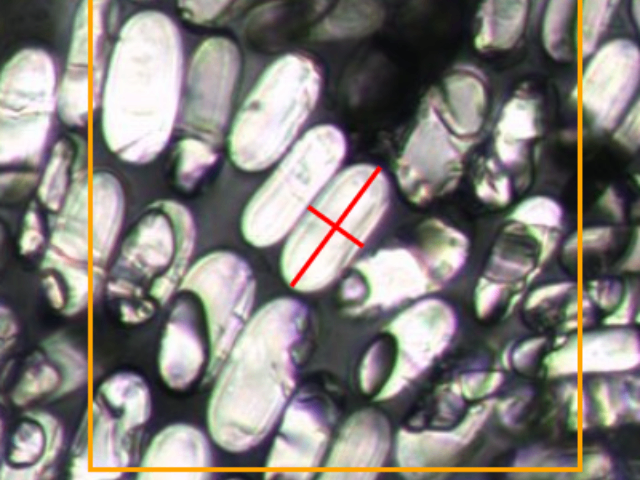

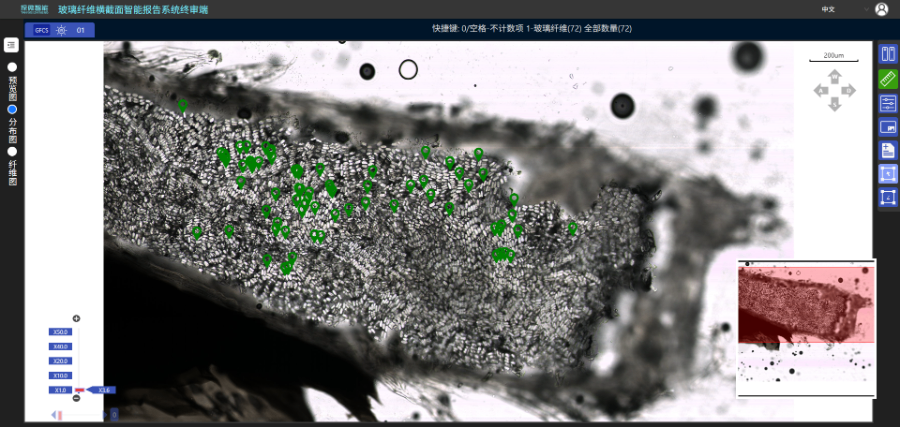

自動化流程中的自動分析算法,通過多步驟處理,實現纖維橫截面參數的 準確計算。算法首先對掃描圖像進行預處理,包括去噪、增強對比度等操作,減少環境光、圖像噪聲對分析結果的影響;然后采用邊緣檢測算法,識別纖維橫截面的輪廓,區分纖維與背景區域,對于整束纖維圖像,算法會自動分割出單根纖維的橫截面,避免纖維之間的干擾;接下來,基于分割后的單根纖維輪廓,計算橫截面面積(通過像素計數法,結合分辨率換算實際面積)、周長(通過輪廓跟蹤算法,計算輪廓的像素長度,換算實際周長)、長寬比(通過擬合橢圓或矩形,計算長軸與短軸的比值);,算法會判斷纖維是否完整,識別斷裂、變形等異常纖維,標記異常類型與參數偏差。整個分析過程無需人工干預,算法通過大量樣本訓練優化,具備較高的 準確性與穩定性。安徽工業用纖維橫截面智能報告系統哪個好設備底部裝有減震墊減少運行時對周邊設備干擾;

設備在實驗室環境中的部署方式靈活,能夠與實驗室現有設備協同工作,形成完整的檢測體系。實驗室部署時,首先需選擇平整、穩定的地面,確保設備運行時無振動干擾;然后根據實驗室的空間布局,確定設備的擺放位置,預留足夠的操作空間(建議設備周圍至少預留 50cm 的操作距離)與維護空間;接著連接設備的電源、網絡線路,確保電源電壓穩定(符合設備的電壓要求),網絡通暢(便于數據傳輸與遠程控制);之后進行設備校準,使用標準樣品調整掃描參數、分析算法,確保檢測精度符合要求;將設備與實驗室的 LIMS 系統(實驗室信息管理系統)對接,實現檢測數據的自動上傳、存儲與管理,避免人工錄入數據導致的誤差。在實驗室環境中,設備可與電子天平、拉力試驗機等其他檢測設備配合使用,先通過該系統檢測纖維橫截面參數,再通過拉力試驗機測試纖維的力學性能,綜合評估纖維質量。

玄武巖纖維作為新型增強材料,其橫截面檢測需求也能通過該系統得到滿足。玄武巖纖維由玄武巖礦石熔融拉絲制成,具有耐高溫、耐腐蝕的特點,廣泛應用于化工、航空航天等領域。由于玄武巖纖維的橫截面可能存在不規則形態,對檢測系統的算法適應性要求較高。系統的智能分析算法能夠自動識別玄武巖纖維的橫截面輪廓,即使面對邊緣不規則、存在微小缺陷的纖維,也能 準確計算出面積、周長、長寬比等參數,避免因形態不規則導致的測量誤差。同時,系統支持 240 張玻片的批量裝載,一次運行可完成 240 次檢測,能夠滿足玄武巖纖維批量生產中的抽檢需求,幫助企業高效完成質量管控,確保產品符合應用標準。支持與實驗室的樣品管理系統對接;實現樣本檢測全流程跟蹤;

1090mm×660mm×1450mm 的外形尺寸,在保證系統功能完整性的同時,兼顧了空間適配性,方便在不同環境中部署。系統的尺寸設計充分考慮了實驗室、生產車間等常見部署場景的空間需求,長度與寬度控制在合理范圍內,不會占用過多的平面空間,可輕松放置在標準的實驗室工作臺或生產車間的檢測區域。高度方向的設計則考慮了操作人員的操作便利性,避免因設備過高導致的操作不便。同時,系統的結構布局緊湊,將掃描模塊、分析模塊、存儲模塊等集成在一起,無需額外占用空間放置輔助設備。在實驗室環境中,系統可與其他檢測設備協同擺放,形成完整的檢測流水線;在生產車間,可靠近生產線部署,減少樣品運輸距離,提升檢測效率。無需頻繁校準仍能保持高精度檢測的穩定性太可靠了!江蘇準確度高纖維橫截面智能報告系統哪個好

檢測完成后會自動提示樣本取出,避免遺忘在設備內。江蘇無人化纖維橫截面智能報告系統國產替代

自動化流程中的自動裝載玻片機制,通過機械結構與控制程序的協同,實現玻片的 準確抓取與定位。系統的玻片裝載裝置采用分層設計,每一層對應一個玻片盒,每個玻片盒可容納 30 張玻片。裝置配備了機械抓手,由伺服電機驅動,具備 準確的位置控制能力。當系統開始檢測任務時,控制程序會根據預設的檢測順序,指令機械抓手移動到對應的玻片盒位置,識別玻片的位置后,輕柔抓取玻片,避免損壞玻片或樣本。抓取完成后,機械抓手將玻片移動到掃描平臺的指定位置,通過定位傳感器確認玻片位置是否 準確,若存在偏差,自動調整位置,確保玻片與掃描鏡頭的相對位置符合檢測要求。整個自動裝載過程無需人工干預,且定位精度高,避免了人工裝載時可能出現的位置偏差,提升了檢測流程的穩定性與效率。江蘇無人化纖維橫截面智能報告系統國產替代

- 山東智能型新材料直徑自動化檢測設備哪家技術強 2025-12-12

- 江西無人化纖維橫截面智能報告系統哪家技術強 2025-12-12

- 廣東穩定性高特種纖維直徑自動化檢測設備怎么選 2025-12-12

- 臨沂市實驗室用纖維粉末長度自動化檢測設備怎么選 2025-12-12

- 河南國產纖維橫截面智能報告系統選擇 2025-12-12

- 浙江準確度高特種纖維直徑自動化檢測設備推薦 2025-12-12

- 上海高精度新材料直徑自動化檢測設備 2025-12-12

- 天津信息化特種纖維直徑自動化檢測設備選擇 2025-12-12

- 廣東科研級新材料直徑自動化檢測設備推薦 2025-12-12

- 江西在線式纖維橫截面智能報告系統選擇 2025-12-12

- 鹽城內置式磁致伸縮傳感器定做 2025-12-13

- 鎮江南京惠恒EYELA冷卻水 2025-12-13

- 鄭州原廠家編碼器廠家報價 2025-12-13

- 黃浦區品牌傳感器加裝 2025-12-13

- 靜安區品牌生化分析儀哪個好 2025-12-13

- 臺州數字示波器廠家直銷 2025-12-13

- 北京現代流量計哪家好 2025-12-13

- 黃浦區節能極芯標控儀-S-10S批量定制 2025-12-13

- 普陀區本地實驗試劑用途 2025-12-13

- 深圳品牌氣體監測設備 2025-12-13