連云港準確度高石英石纖維直徑智能報告系統哪家技術強

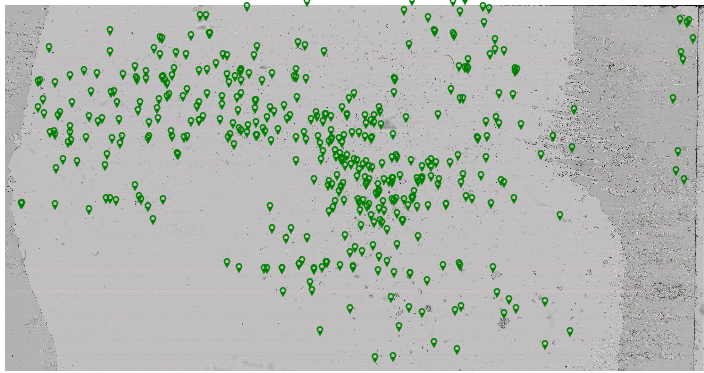

實驗室濾紙所用的石英纖維,直徑均勻性影響過濾精度。傳統手工檢測效率**約了新型濾紙的研發進度。該設備的高效檢測能力,使某濾紙生產企業的研發周期縮短 40%,新開發的高精度濾紙在科研機構的使用中,過濾效果評分提升 25%。石英纖維在潛艇艙體隔熱材料中,其直徑分布影響隔熱與減重平衡。傳統檢測數據不足,難以實現這種精細平衡。該設備提供的***直徑數據,幫助某船舶企業優化了纖維編織密度,使隔熱材料重量減輕 10%,同時隔熱性能保持不變。纖維密集樣本,也能準確分離測量。連云港準確度高石英石纖維直徑智能報告系統哪家技術強

在航空航天領域,石英石纖維作為火箭噴火口等關鍵部件的材料,其直徑穩定性直接影響耐高溫性能與結構強度。傳統手工檢測需依賴操作人員在 400 倍顯微鏡下逐根測量,每天**多處理 30 份報告,且*能獲取 25 個樣本數據,難以反映纖維整體質量。而《石英石纖維直徑自動化檢測設備》符合 GB/T7690.5-2013 標準,3 分鐘即可完成一次全量檢測,每日能生成 200 份以上報告,對每束纖維中 3000 根以上的纖維進行測量,數據全面性***提升,為**材料應用提供可靠保障。天津高精度石英石纖維直徑智能報告系統國產替**買成本回收快,一年見效益!

《石英石纖維直徑自動報告系統》的**優勢在于將檢測數據轉化為決策依據的高效性。傳統人工報告需操作人員整理數據、繪制圖表、撰寫分析,一份報告至少耗時 40 分鐘,且易因數據謄抄出現筆誤。該系統可在 3 分鐘檢測結束后自動生成標準化報告,包含纖維直徑均值、標準差、0.1μm 間距分布直方圖等 12 項關鍵指標,數據誤差控制在 0.1μm 以內。某石英纖維生產企業應用后,每天 200 份報告的生成*需 1 名員工復核,較之前 5 人團隊的工作模式,人力成本降低 80%,且報告數據零差錯,通過了 ISO9001 質量體系的嚴格審計。

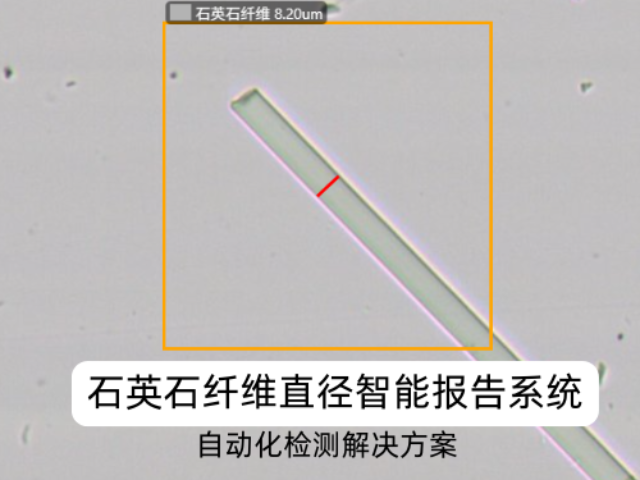

報告中包含的纖維表面狀態圖像輔助判斷材料性能。系統在測量直徑的同時拍攝高清表面圖像,嵌入報告中與直徑數據對應,某濾材企業通過觀察報告圖像,發現直徑 8μm 的纖維表面附著物較多時,過濾效率下降 20%,據此改進清洗工藝,使產品過濾精度提升至 99.9%,這種 “數據 + 圖像” 的報告模式提供了更***的分析視角。

系統的報告加密功能保障了商業數據安全。傳統紙質報告易丟失泄密,該系統生成的報告帶有***二維碼與水印,可追溯查看權限,某****在與競爭對手的技術合作中,通過加密報告控制數據訪問范圍,既滿足了合作檢測需求,又保護了**工藝參數,避免了商業機密泄露風險。 運行噪音低,工作環境更舒適。

系統報告的數字化格式便于集成到企業信息系統,實現質量數據的全流程管理。傳統紙質報告不易歸檔查詢,且難以與生產系統聯動。該系統支持 PDF、Excel、XML 等多種格式導出,可直接對接 MES、ERP 系統,某石英纖維生產基地將報告數據與拉絲機參數關聯分析,建立了直徑偏差預警模型,當報告中直徑標準差超過 0.2μm 時,生產線自動減速調整,使過程能力指數 CPK 從 1.3 提升至 1.8,達到行業特級水平。

報告中詳細的纖維分布數據為新材料研發提供了量化依據。傳統研發依賴小樣本手工報告,難以支撐系統性分析。該系統每份報告包含 3000 根以上纖維的直徑數據,某高校材料實驗室利用這些數據,研究出直徑與纖維耐高溫性能的數學模型,發現直徑 7.5μm 左右的石英纖維在 1200℃下強度保持率比較高,據此開發的新型纖維材料通過了航天部門的熱震測試,研發周期縮短近一半。 培訓體系完善,操作人員上手快。云浮新型石英石纖維直徑智能報告系統選擇

濾材企業靠它,優化過濾效率;連云港準確度高石英石纖維直徑智能報告系統哪家技術強

系統的無人值守自動報告功能徹底打破了檢測時效的限制。傳統檢測因依賴人工,夜間及節假日無法生成報告,導致生產異常不能及時處理。該系統支持 24 小時連續運行,設定檢測計劃后可自動完成取樣、分析、報告生成全流程,報告自動存儲在云端并同步至生產管理系統。某新材料產業園在春節期間,通過該系統發現夜間生產的纖維直徑偏差超過 0.3μm,值班人員依據自動推送的報告及時調整拉絲溫度,避免了 3 噸不合格原料的浪費,挽回損失約 15 萬元,這種全天候響應能力是傳統人工報告無法企及的。連云港準確度高石英石纖維直徑智能報告系統哪家技術強

- 山東智能型新材料直徑自動化檢測設備哪家技術強 2025-12-12

- 江西無人化纖維橫截面智能報告系統哪家技術強 2025-12-12

- 廣東穩定性高特種纖維直徑自動化檢測設備怎么選 2025-12-12

- 臨沂市實驗室用纖維粉末長度自動化檢測設備怎么選 2025-12-12

- 河南國產纖維橫截面智能報告系統選擇 2025-12-12

- 浙江準確度高特種纖維直徑自動化檢測設備推薦 2025-12-12

- 上海高精度新材料直徑自動化檢測設備 2025-12-12

- 天津信息化特種纖維直徑自動化檢測設備選擇 2025-12-12

- 廣東科研級新材料直徑自動化檢測設備推薦 2025-12-12

- 江西在線式纖維橫截面智能報告系統選擇 2025-12-12

- 貴陽CCD型位移計輸出方式 2025-12-14

- 廣州振弦式表面位移計傳感器 2025-12-14

- 溫州電子水質監測儀推薦貨源 2025-12-14

- IAS-OnlineS100糧油檢測解決方案 2025-12-14

- 河北電機控制器老化測試設備需要多少錢 2025-12-14

- 江西有哪些在線密度計哪家好 2025-12-14

- 四川國產GRACO供料系統品牌 2025-12-14

- 鎮江suco代理商蘇克壓力開關廠家直供 2025-12-14

- 哪些顯微紅外光譜儀哪里有 2025-12-14

- 曝氣風機激光對中儀 2025-12-14