四川纖維橫截面智能報告系統

設備日常維護的便捷性設計,降低了維護難度與成本,確保設備長期穩定運行。系統在設計時充分考慮了維護的便捷性:首先,設備的外殼采用可拆卸式結構,通過螺絲或卡扣固定,維護人員無需專業工具即可打開外殼,接觸內部部件;其次,關鍵部件(如物鏡、掃描平臺、玻片裝載裝置)采用模塊化設計,若某一部件出現故障,可直接更換模塊,無需整體拆卸設備,縮短維護時間;然后,系統軟件具備故障自診斷功能,能夠自動檢測設備的運行狀態,當檢測到部件異常(如物鏡污染、電機故障)時,會發出警報并顯示故障原因、維護建議,指導維護人員進行操作;,系統提供維護手冊與視頻教程,詳細介紹日常維護的步驟(如物鏡清潔、導軌潤滑、玻片裝載裝置校準)、維護周期(如每日清潔、每周校準、每月保養)、維護工具與材料,維護人員可按照手冊輕松完成維護工作。這種便捷性設計,讓企業無需專業的維護團隊,即可完成設備的日常維護,降低維護成本。支持遠程查看檢測進度無需現場值守;四川纖維橫截面智能報告系統

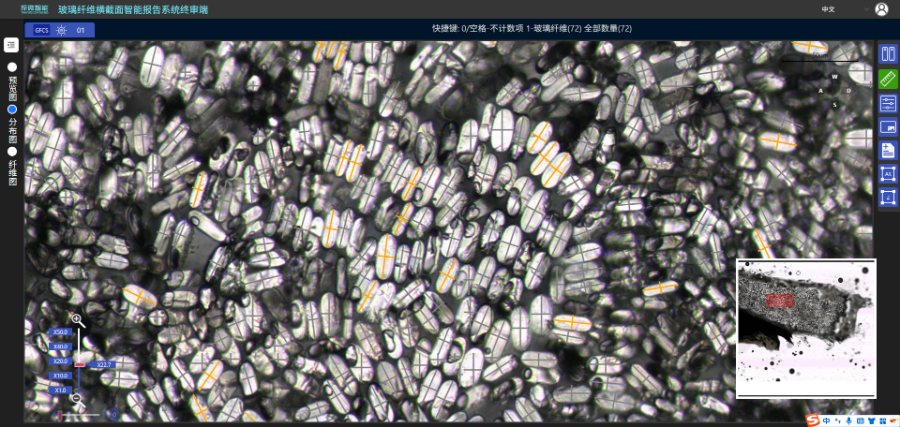

在線體驗功能為用戶提供了真實樣品的檢測情景瀏覽機會,幫助用戶直觀了解系統的檢測流程與能力。無需實地操作設備,用戶通過在線平臺即可進入虛擬檢測場景,模擬真實的檢測過程。在線體驗場景中,會展示纖維束從玻片裝載、進入掃描區域,到系統自動對焦、開始掃描的完整過程,用戶可通過鼠標操作查看不同階段的設備運行狀態,如智能顯微機器人的移動軌跡、物鏡的焦距調整過程等。這種沉浸式的體驗方式,讓用戶在未接觸實體設備前,就能清晰了解系統的自動化運作模式,消除對操作復雜度的顧慮,同時直觀感受系統的檢測效率與 準確度,為后續的設備選型、合作洽談提供參考依據。安徽科研級纖維橫截面智能報告系統支持與實驗室的樣品管理系統對接;實現樣本檢測全流程跟蹤;

設備在工業生產線中的集成方案,能夠實現與生產流程的無縫銜接,提升質量管控的實時性。集成時,首先將設備部署在生產線的檢測工位,靠近纖維束生產后的輸出端,減少樣品運輸時間;然后通過傳送帶或機械臂,將生產完成的纖維束自動送至設備的樣品入口,實現樣品的自動輸送,無需人工搬運;接著將設備與生產線的 PLC 系統(可編程邏輯控制器)聯動,當生產線生產出纖維束后,PLC 系統發送信號至檢測設備,設備立即啟動檢測流程,同時設備將檢測結果實時反饋給 PLC 系統,若檢測合格,生產線繼續運行;若檢測不合格,PLC 系統立即發出警報,暫停生產線,生產人員及時處理;將設備的檢測數據上傳至企業的 MES 系統(制造執行系統),與生產數據(如拉絲速度、熔融溫度)關聯存儲,形成生產 - 檢測數據檔案,便于后續追溯與工藝優化。這種集成方案實現了生產與檢測的自動化聯動,減少人工干預,提升質量管控效率。

產品凈重 400±2Kg 的設計,兼顧了系統的穩定性與安裝便捷性。系統的重量主要來自于內部的精密機械結構、光學部件與電氣設備,合理的重量設計能夠保證設備在運行過程中的穩定性,減少因振動導致的掃描偏差。400±2Kg 的重量處于大多數實驗室與生產車間地面承重能力的范圍內,無需專門加固地面即可安裝。同時,系統底部設計有便于移動的部件(如萬向輪,需根據實際產品確定),在安裝與位置調整時,可通過多人協作或借助簡單的搬運設備完成移動,無需專業的重型設備搬運,降低了安裝難度與成本。這種重量設計,既避免了因重量過輕導致的設備不穩定,又防止了因重量過重導致的安裝不便,平衡了穩定性與實用性。支持手動微調掃描區域,滿足特殊樣本的檢測需求。

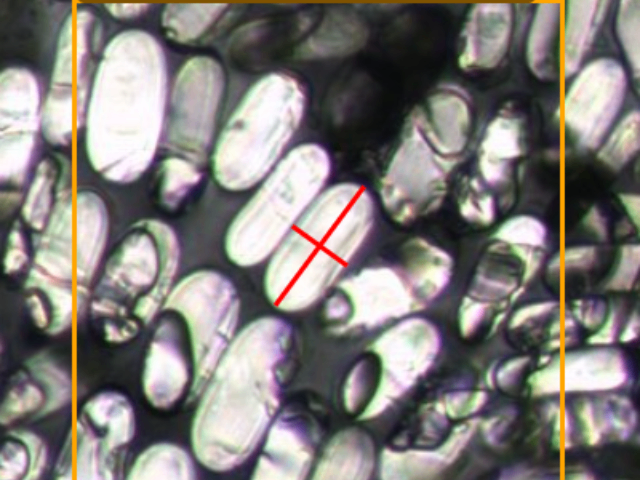

自動化流程中的自動裝載玻片機制,通過機械結構與控制程序的協同,實現玻片的 準確抓取與定位。系統的玻片裝載裝置采用分層設計,每一層對應一個玻片盒,每個玻片盒可容納 30 張玻片。裝置配備了機械抓手,由伺服電機驅動,具備 準確的位置控制能力。當系統開始檢測任務時,控制程序會根據預設的檢測順序,指令機械抓手移動到對應的玻片盒位置,識別玻片的位置后,輕柔抓取玻片,避免損壞玻片或樣本。抓取完成后,機械抓手將玻片移動到掃描平臺的指定位置,通過定位傳感器確認玻片位置是否 準確,若存在偏差,自動調整位置,確保玻片與掃描鏡頭的相對位置符合檢測要求。整個自動裝載過程無需人工干預,且定位精度高,避免了人工裝載時可能出現的位置偏差,提升了檢測流程的穩定性與效率。針對不同纖維類型可快速切換檢測模式;安徽科研級纖維橫截面智能報告系統

系統會定期自動備份檢測數據防止意外丟失。四川纖維橫截面智能報告系統

在線體驗中可瀏覽完整的報告結果,讓用戶更適配了解系統的報告輸出形式與內容完整性。系統生成的檢測報告包含多個模塊,在線體驗平臺會完整展示報告的結構與內容,包括樣本基本信息(如樣本編號、檢測時間、檢測人員)、掃描參數(如放大倍數、掃描分辨率)、檢測結果(單根纖維的面積、周長、長寬比、異形度等)、數據分布圖表(參數分布曲線、直方圖)、異常纖維分析(異常纖維位置、參數偏差、可能原因)等。用戶可逐頁瀏覽報告內容,查看數據的呈現方式、圖表的清晰度、分析結論的合理性。同時,用戶可下載報告樣本,保存為 PDF 格式,模擬實際工作中報告的存儲與分享流程。通過瀏覽報告結果,用戶可判斷系統的報告是否符合自身的使用規范與數據需求,是否能直接用于質量認證、工藝改進等場景。四川纖維橫截面智能報告系統

- 山東智能型新材料直徑自動化檢測設備哪家技術強 2025-12-12

- 江西無人化纖維橫截面智能報告系統哪家技術強 2025-12-12

- 廣東穩定性高特種纖維直徑自動化檢測設備怎么選 2025-12-12

- 臨沂市實驗室用纖維粉末長度自動化檢測設備怎么選 2025-12-12

- 河南國產纖維橫截面智能報告系統選擇 2025-12-12

- 浙江準確度高特種纖維直徑自動化檢測設備推薦 2025-12-12

- 上海高精度新材料直徑自動化檢測設備 2025-12-12

- 天津信息化特種纖維直徑自動化檢測設備選擇 2025-12-12

- 廣東科研級新材料直徑自動化檢測設備推薦 2025-12-12

- 江西在線式纖維橫截面智能報告系統選擇 2025-12-12

- 重慶國產流量計工程測量 2025-12-14

- 貴州國產GRACO供料系統代理商 2025-12-14

- 廣東精密光學影像測量儀保養 2025-12-14

- 南京設備紫外可見分光光度計Genesys 2025-12-14

- 甘肅真空爐爐溫測試儀價格比較 2025-12-14

- 天津地磁動態模擬系統純凈實驗環境 2025-12-14

- 湖北高溫高壓安全閥規格 2025-12-14

- 核酸定量酶標儀經銷商 2025-12-14

- 富陽區光源廠家直銷 2025-12-14

- 安徽高穩定皮托管批發廠家 2025-12-14