山東新型纖維橫截面智能報告系統(tǒng)國產(chǎn)替代

3 分鐘完成單次檢測的高效性能,讓系統(tǒng)在快節(jié)奏的生產(chǎn)與檢測場景中具備明顯優(yōu)勢。傳統(tǒng)纖維橫截面檢測多依賴人工操作顯微鏡,不主要需要手動調整焦距、定位樣本,還需人工測量與記錄數(shù)據(jù),單次檢測往往需要十幾分鐘甚至更長時間,效率低下。該系統(tǒng)通過全自動化流程設計,從玻片自動裝載、樣本自動定位,到自動掃描、分析、生成報告,整個過程無需人工干預,主要需 3 分鐘即可完成單張玻片的檢測。這一效率提升不主要減少了檢測等待時間,還能在相同時間內處理更多樣品,尤其在樣品數(shù)量較多的質量抽檢、產(chǎn)品認證等場景中,能夠大幅縮短檢測周期,提升整體工作效率。針對極細玻璃纖維(直徑<5μm)仍能計算橫截面參數(shù)。山東新型纖維橫截面智能報告系統(tǒng)國產(chǎn)替代

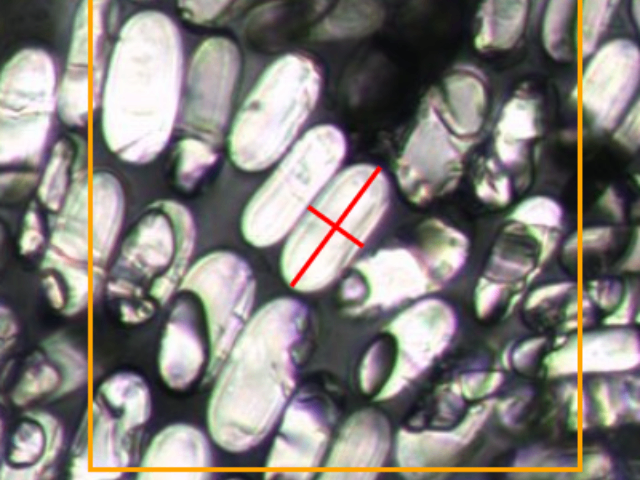

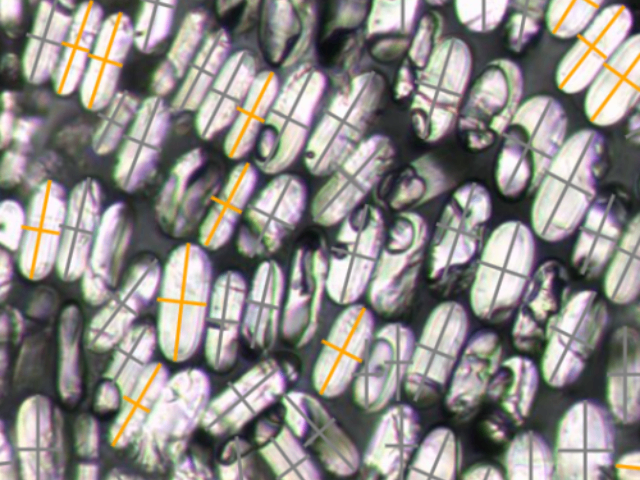

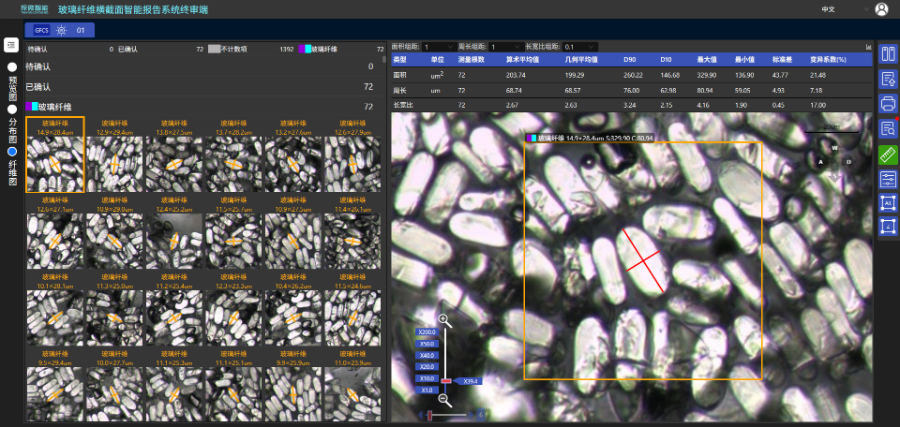

單根纖維測量效果查看的操作流程簡單便捷,方便用戶深入了解具體纖維的檢測情況。用戶在系統(tǒng)界面中,首先通過整束纖維的掃描圖像,選擇需要查看的纖維,點擊纖維圖像即可進入單根纖維的詳細查看界面。在該界面中,會展示單根纖維的高清橫截面圖像,圖像可放大至 200 倍,用戶可通過鼠標拖動查看纖維的不同部位,觀察邊緣形態(tài)、內部結構等細節(jié)。同時,界面會顯示該纖維的詳細檢測參數(shù),包括橫截面面積、周長、長寬比、異形度、是否為完整纖維等,參數(shù)數(shù)值會標注單位與誤差范圍。若纖維存在異常,界面會用紅色框標注異常區(qū)域,顯示異常類型與詳細描述,并提供異常區(qū)域的放大圖像。用戶還可通過界面中的 “對比” 功能,將該纖維的參數(shù)與整束纖維的平均參數(shù)進行對比,查看偏差情況。整個操作流程直觀易懂,無需專業(yè)培訓即可完成。上海工業(yè)級纖維橫截面智能報告系統(tǒng)怎么選對纖維長寬比的計算誤差控制在極小范圍;

在纖維生產(chǎn)質量控制環(huán)節(jié),系統(tǒng)可實現(xiàn)實時檢測與快速反饋,助力提升產(chǎn)品質量穩(wěn)定性。纖維生產(chǎn)過程中,拉絲速度、熔融溫度、冷卻速率等工藝參數(shù)的微小變化,都可能導致纖維橫截面參數(shù)異常。傳統(tǒng)檢測方式需將樣品送至實驗室,檢測周期長,無法及時反饋工藝問題。該系統(tǒng)可部署在生產(chǎn)線旁,與生產(chǎn)設備聯(lián)動,當纖維束生產(chǎn)完成后,立即送入系統(tǒng)進行檢測,3 分鐘內即可生成檢測報告。生產(chǎn)人員通過報告快速了解纖維的面積、周長、長寬比等參數(shù),若發(fā)現(xiàn)參數(shù)超出標準范圍,可立即調整對應的工藝參數(shù),如降低拉絲速度、調整熔融溫度等,避免不合格產(chǎn)品持續(xù)產(chǎn)出。同時,系統(tǒng)可記錄每一批次產(chǎn)品的檢測數(shù)據(jù),形成生產(chǎn)質量檔案,便于后續(xù)追溯與工藝優(yōu)化。

支持 jpg 與 tif 兩種圖片格式,提升了系統(tǒng)的兼容性,方便用戶對掃描圖像進行后續(xù)處理與存儲。jpg 格式是常用的圖像壓縮格式,文件體積較小,便于存儲與傳輸,適合用于日常查看、報告附帶等場景;tif 格式為無損壓縮格式,能夠完整保留圖像的所有細節(jié)信息,不丟失像素數(shù)據(jù),適合用于需要進一步進行專業(yè)圖像分析、數(shù)據(jù)再處理的場景。用戶可根據(jù)實際需求,在系統(tǒng)中選擇對應的圖像保存格式。例如,在生產(chǎn)現(xiàn)場的快速質量檢測中,選擇 jpg 格式可節(jié)省存儲空間,加快報告生成與傳輸速度;在科研機構進行纖維結構深入研究時,選擇 tif 格式可保留圖像的原始細節(jié),為后續(xù)的復雜分析提供高質量圖像數(shù)據(jù)。兩種格式的支持,讓系統(tǒng)能夠適應不同用戶的使用習慣與應用場景。支持 jpg 和 tif 兩種圖像格式保存方便后續(xù)分析;

該系統(tǒng)在報告數(shù)據(jù)生成方面具備更適配性與自動化特點,能夠實現(xiàn)掃描、分析、報告輸出的全流程無人干預。在檢測過程中,系統(tǒng)會自動掃描纖維束橫截面,同步計算出纖維的橫截面面積、周長、長寬比等關鍵作用參數(shù),無需人工手動測量與記錄,降低人為誤差。完成參數(shù)計算后,系統(tǒng)會基于數(shù)據(jù)自動生成檢測報告,同時輸出數(shù)據(jù)分布圖表與直方圖,將抽象的檢測數(shù)據(jù)轉化為直觀的可視化形式。這些圖表不主要能清晰展現(xiàn)單根纖維的參數(shù)情況,還能反映整束纖維的參數(shù)分布規(guī)律,為用戶分析纖維質量一致性、判斷生產(chǎn)工藝穩(wěn)定性提供數(shù)據(jù)支撐,滿足不同場景下的數(shù)據(jù)分析需求。檢測報告中可添加自定義水印防止報告篡改;河北工業(yè)級纖維橫截面智能報告系統(tǒng)哪里有

針對高硬度纖維樣品仍能保證橫截面完整性;山東新型纖維橫截面智能報告系統(tǒng)國產(chǎn)替代

圖像變形誤差小于 1Pixel/μm,保障了掃描圖像的真實性與可靠性,為后續(xù)分析提供 準確的圖像基礎。在顯微掃描過程中,受光學系統(tǒng)、機械運動等因素影響,圖像可能出現(xiàn)變形,若變形誤差過大,會導致基于圖像計算的參數(shù)與實際情況存在較大偏差,影響檢測結果的可信度。該系統(tǒng)通過優(yōu)化光學設計,減少鏡頭畸變;同時改進機械運動控制,確保掃描過程中樣本與鏡頭的相對位置穩(wěn)定,將圖像變形誤差控制在小于 1Pixel/μm 的范圍內。這一誤差水平意味著在每微米的實際尺寸范圍內,圖像變形導致的像素偏差不超過 1 個,能夠忽略不計。無論是測量纖維的直徑、長寬比,還是分析橫截面形態(tài),都能基于真實的圖像數(shù)據(jù)進行,確保檢測參數(shù)的 準確性,避免因圖像變形導致的誤判。山東新型纖維橫截面智能報告系統(tǒng)國產(chǎn)替代

- 山東智能型新材料直徑自動化檢測設備哪家技術強 2025-12-12

- 江西無人化纖維橫截面智能報告系統(tǒng)哪家技術強 2025-12-12

- 廣東穩(wěn)定性高特種纖維直徑自動化檢測設備怎么選 2025-12-12

- 臨沂市實驗室用纖維粉末長度自動化檢測設備怎么選 2025-12-12

- 河南國產(chǎn)纖維橫截面智能報告系統(tǒng)選擇 2025-12-12

- 浙江準確度高特種纖維直徑自動化檢測設備推薦 2025-12-12

- 上海高精度新材料直徑自動化檢測設備 2025-12-12

- 天津信息化特種纖維直徑自動化檢測設備選擇 2025-12-12

- 廣東科研級新材料直徑自動化檢測設備推薦 2025-12-12

- 江西在線式纖維橫截面智能報告系統(tǒng)選擇 2025-12-12

- 南昌污水處理水質分析儀表哪家好 2025-12-13

- 北京DDR4測試銷售價格 2025-12-13

- 100噸地磅維修 2025-12-13

- 浙江國產(chǎn)氣體檢測傳感器安裝 2025-12-13

- 信息化UFS信號完整性測試操作 2025-12-13

- 蘇州壓力計智能傳感設備 2025-12-13

- 是德模塊化任意波形發(fā)生器M8195A采購 2025-12-13

- 海安本地光學膜供應商 2025-12-13

- 專業(yè)液體閃爍譜儀價格優(yōu)惠 2025-12-13

- 徐匯區(qū)轉軸扭力測試儀 2025-12-13