山東無人化新材料直徑自動化檢測設備選擇

針對設備的**參數 —— 檢測數據一致性,售后提供的比對服務確保多設備間的精度統一。當用戶有多臺設備時,售后會進行跨設備參數校準,使用同一標準樣本在不同設備上檢測,確保誤差≤0.05μm,這一服務對集團化企業的多廠區質量管控至關重要。例如,某企業在南北兩地各有一條生產線,售后通過遠程校準,使兩地設備的檢測數據偏差控制在 0.03μm 以內,確保產品質量評價標準統一。此外,售后可協助用戶參與行業比對試驗(如國家新材料測試中心組織的能力驗證),提供設備參數調整建議,確保檢測結果通過**機構認可,增強用戶數據的公信力,為產品質量爭議提供有力證明。可實現二次人工復核嗎?山東無人化新材料直徑自動化檢測設備選擇

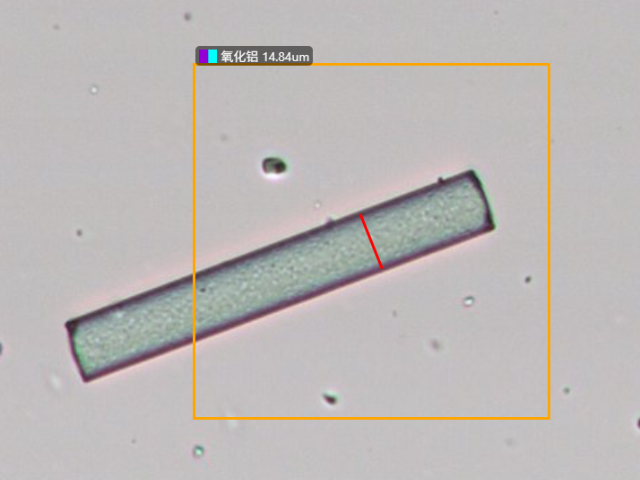

在硅酸鋁纖維的研發過程中,需要精細的直徑數據來分析纖維性能與直徑的關系。傳統手工檢測數據誤差大、穩定性差,難以滿足研發需求。《新材料直徑自動化檢測設備》多次測量誤差在 0.1μm 以內,數據穩定可靠,能為硅酸鋁纖維的研發提供精細的數據支撐。研發人員借助這些數據,可更深入地研究直徑對纖維性能的影響,加速研發進程。傳統手工檢測氧化鋁纖維時,因人工判斷的主觀性,對纖維表面情況的評估往往不夠客觀。《新材料直徑自動化檢測設備》支持二次人工復核,工作人員可查看每根纖維的表面情況,結合直徑數據進行綜合評估,讓檢測結果更客觀公正。這對于氧化鋁纖維的質量分級和篩選有著重要意義,能確保質量產品進入市場。河南科研級新材料直徑自動化檢測設備選擇故障自診斷功能減少停機時間。

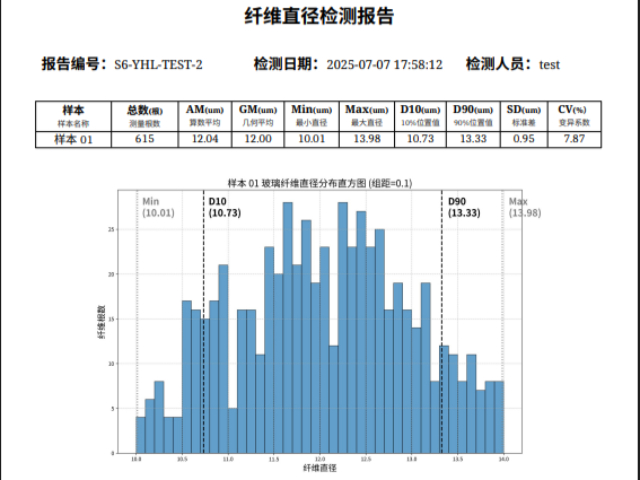

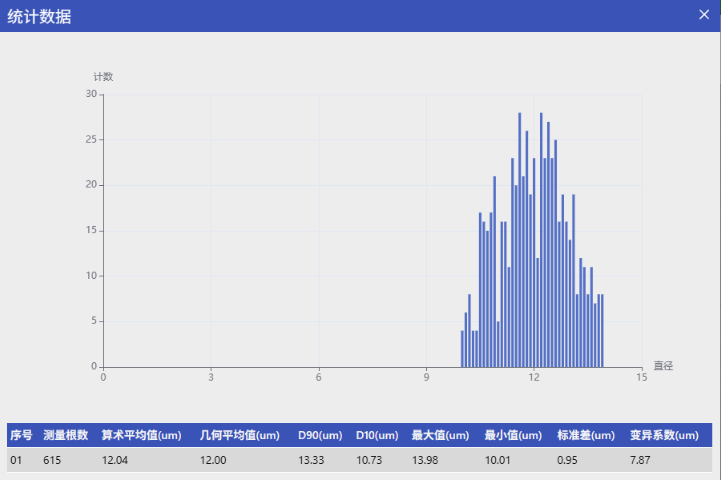

《新材料直徑自動化檢測設備》的直徑分布數據可與生產工藝參數進行實時比對分析。設備通過工業接口接收生產線的實時工藝參數(如熔融溫度、拉絲速度),并與同步檢測的直徑分布數據進行關聯分析,生成工藝 - 分布關聯報告。報告能直觀展示工藝參數變化如何影響直徑分布,例如溫度升高 10℃時,直徑分布峰值的偏移量等。這種實時比對功能幫助操作人員快速判斷工藝參數的合理性,及時調整以保證纖維直徑分布穩定,減少不合格品產生。為提升直徑分布數據的可讀性,《新材料直徑自動化檢測設備》的報告可添加動態標注。傳統報告的靜態標注難以突出關鍵信息,該設備允許在分布曲線上添加動態標注,例如鼠標懸停在分布峰值處時,自動顯示該峰值的直徑值、占比等詳細信息;點擊異常分布區間時,彈出可能的原因分析。這種交互式報告讓數據解讀更便捷,即使是非專業人員也能快速理解直徑分布的關鍵特征,提升了跨部門溝通效率。

傳統手工檢測氧化鋁纖維,人工成本高且效率低,對于大規模生產的企業來說,難以滿足快速檢測的需求。《新材料直徑自動化檢測設備》3 分鐘完成一次檢測,每天超 200 份報告的高效表現,能輕松應對大量檢測任務。其無人值守的工作模式,進一步降低了人力成本,讓企業在氧化鋁纖維的檢測環節實現降本增效。碳化硅纖維的直徑精度會影響其在復合材料中的應用效果。傳統手工檢測數據準確性不足,可能導致選用的纖維與設計要求不符,影響復合材料性能。《新材料直徑自動化檢測設備》符合 GB/T7690.5 標準,檢測精度高,能為碳化硅纖維的選型提供精細數據。企業依據這些數據,可確保選用的纖維符合應用要求,提升復合材料的整體性能。自動識別纖維類型;無需手動切換模式。

《新材料直徑自動化檢測設備》支持與實驗室信息管理系統(LIMS)無縫對接,實現直徑分布數據的全流程管理。傳統檢測數據需人工錄入 LIMS 系統,易出現錄入錯誤且效率低下,該設備通過標準化數據接口,可自動將檢測時間、纖維類型、直徑分布參數等信息上傳至 LIMS 系統,生成帶電子簽名的檢測記錄。系統還能根據預設規則對分布數據進行自動判定,標記不合格項并觸發審核流程,大幅提升了實驗室的信息化管理水平,使數據追溯時間從原來的 30 分鐘縮短至 5 分鐘,滿足了嚴格的質量體系對數據可追溯性的要求。準確計算每根纖維實際直徑;山東無人化新材料直徑自動化檢測設備選擇

能實時同步纖維表面狀態與直徑數據嗎?山東無人化新材料直徑自動化檢測設備選擇

傳統手工檢測氧化鋁纖維時,由于檢測效率低,常導致產品交付延遲。《新材料直徑自動化檢測設備》快速的檢測速度和大量的報告生成能力,能加快產品的檢測流程,確保產品按時交付,提高客戶滿意度,維護企業的良好合作關系。碳化硅纖維的回收利用需要對其直徑進行檢測,判斷是否符合再利用標準,傳統手工檢測效率低,影響回收進度。《新材料直徑自動化檢測設備》能快速完成對回收碳化硅纖維的直徑檢測,為回收利用提供及時的數據支持,加快回收流程,提高資源利用率。山東無人化新材料直徑自動化檢測設備選擇

- 泰安市高精度纖維粉末長度自動化檢測設備替代人工方案 2025-12-24

- 鄭州工業用石英石纖維直徑智能報告系統哪個好 2025-12-24

- 重慶全自動玻璃纖維直徑報告系統歡迎選購 2025-12-24

- 四川高速測量特種纖維直徑自動化檢測設備 2025-12-24

- 浙江有哪些全自動玻璃纖維直徑報告系統銷售 2025-12-24

- 北京高精度特種纖維直徑自動化檢測設備怎么選 2025-12-24

- 河源工業用石英石纖維直徑智能報告系統怎么選 2025-12-24

- 福建納米級全自動玻璃纖維直徑報告系統服務 2025-12-24

- 山東準確度高特種纖維直徑自動化檢測設備推薦 2025-12-24

- 穩定性高纖維棉直徑智能報告系統哪家好 2025-12-24

- 浙江多聯機集控分戶計費 2025-12-24

- IAS-3120小麥粉蛋白近紅外光譜檢測分析儀多少錢 2025-12-24

- 廣西尾氣洗滌分析儀表生產商 2025-12-24

- 海南RPS等離子體電源 2025-12-24

- 江蘇數字型傾角儀廠家 2025-12-24

- 山東新型電子測量儀器怎么用 2025-12-24

- 徐州雷達液位計定做 2025-12-24

- 西安雙通道動平衡儀 2025-12-24

- 盾構導向慣性導航系統工作原理 2025-12-24

- 青浦區本地極芯標控儀-S-10S工廠直銷 2025-12-24