天津工業用石英石纖維直徑智能報告系統

實驗室濾紙所用的石英纖維,直徑均勻性影響過濾精度。傳統手工檢測效率**約了新型濾紙的研發進度。該設備的高效檢測能力,使某濾紙生產企業的研發周期縮短 40%,新開發的高精度濾紙在科研機構的使用中,過濾效果評分提升 25%。石英纖維在潛艇艙體隔熱材料中,其直徑分布影響隔熱與減重平衡。傳統檢測數據不足,難以實現這種精細平衡。該設備提供的***直徑數據,幫助某船舶企業優化了纖維編織密度,使隔熱材料重量減輕 10%,同時隔熱性能保持不變。幫企業通過 ISO 審核,質量體系更完善。天津工業用石英石纖維直徑智能報告系統

傳統手工檢測石英纖維時,操作人員需反復調整顯微鏡焦距,每根纖維的測量耗時約 1 分鐘,且易因視覺疲勞產生 0.5μm 以上的誤差。《石英石纖維直徑自動化檢測設備》通過智能圖像識別技術,自動完成對焦與測量,將單根纖維檢測時間縮短至 0.02 秒,同時誤差控制在 0.1μm 以內。某新材料企業使用后,檢測崗位人力成本降低 60%,數據準確性卻顯著提高。石英纖維在高溫下的相變研究中,需要長期跟蹤直徑變化。傳統檢測需人工定時取樣,不僅勞動強度大,還可能因時間間隔不均導致數據斷層。該設備的 24 小時連續工作能力,可按預設間隔自動檢測并記錄數據,形成完整的變化曲線。某高校實驗室應用后,相關研究的數據完整性評分提升 40%,為揭示熱損傷機制提供了更***的依據。河源帶AI算法石英石纖維直徑智能報告系統怎么選提升產品競爭力,客戶更認可。

新能源儲能電池的隔板材料對石英纖維直徑均勻性要求極高,0.8 微米的細微差異可能影響電池安全性。傳統橫截面法檢測需經樹脂固化、切割拋光等繁瑣步驟,不僅耗時,還易因操作手法不同產生誤差。該設備通過智能算法自動過濾堆疊、污染的纖維,*保留有效數據,且多次測量誤差控制在 0.1μm 以內,確保檢測結果穩定。某企業引入后,產品合格率較之前提升 15%,有效降低了因材料缺陷導致的安全風險。

石英纖維在 1200℃高溫環境下的強度保持率與其直徑分布密切相關。研發機構在研究熱損傷機制時,需精細掌握纖維直徑隨溫度的變化規律。傳統人工檢測因效率低,難以實現大規模數據采集,制約研究進度。該設備的 24 小時無人值守功能,可連續記錄不同熱處理階段的纖維直徑數據,其 0.1μm 間距的分布報告,能清晰呈現直徑變化趨勢,為優化材料配方提供數據支撐,助力縮短研發周期。

生產玻璃纖維吸附性隔板時,石英纖維的直徑分布影響吸附容量。傳統檢測報告*提供平均值,無法指導隔板配方優化。該設備的 0.1μm 間距分布報告,使某企業能針對性調整不同直徑纖維的配比,吸附容量提升 20%,在儲能電池領域獲得更多訂單。石英纖維在高溫天線罩中的應用,要求直徑在 1000℃環境下仍保持穩定。傳統檢測難以模擬高溫后的直徑變化檢測。該設備配合高溫處理裝置,可對熱處理后的纖維進行快速檢測,某**企業據此篩選出直徑穩定性比較好的纖維配方,天線罩的高溫使用壽命延長 30%。減少不合格品,挽回原料損失。

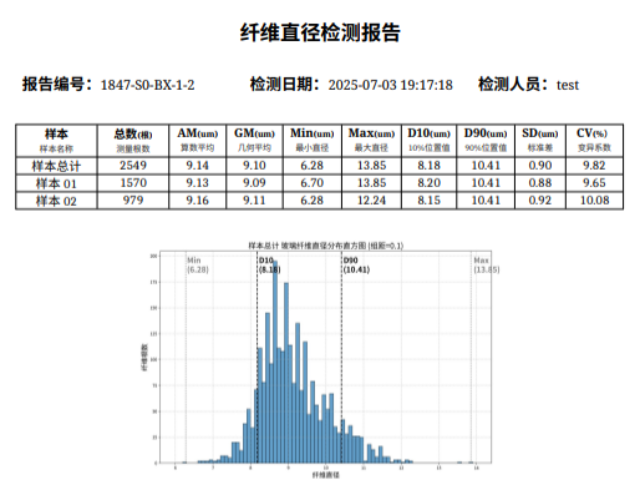

《石英石纖維直徑自動報告系統》的**優勢在于將檢測數據轉化為決策依據的高效性。傳統人工報告需操作人員整理數據、繪制圖表、撰寫分析,一份報告至少耗時 40 分鐘,且易因數據謄抄出現筆誤。該系統可在 3 分鐘檢測結束后自動生成標準化報告,包含纖維直徑均值、標準差、0.1μm 間距分布直方圖等 12 項關鍵指標,數據誤差控制在 0.1μm 以內。某石英纖維生產企業應用后,每天 200 份報告的生成*需 1 名員工復核,較之前 5 人團隊的工作模式,人力成本降低 80%,且報告數據零差錯,通過了 ISO9001 質量體系的嚴格審計。纖維密集樣本,也能準確分離測量。天津通量大石英石纖維直徑智能報告系統哪個好

減少人工干預,數據客觀性更強。天津工業用石英石纖維直徑智能報告系統

設備配件供應保障體系確保維修及時性,其倉儲布局與應急響應機制行業**。在全國設立 5 個區域配件倉庫,分別位于華北、華東、華南、西北、西南地區,總面積超過 2000 平方米,儲備**部件 3000 余套,涵蓋鏡頭、傳感器、控制主板等 20 余種關鍵配件。通過智能庫存管理系統,實時監控各地庫存水平,當某類配件庫存低于安全線時自動觸發補貨機制。常用配件可實現次日達,采用順豐特快物流確保配送時效;對于定制化部件,如特殊規格的載物臺、防腐蝕檢測腔,承諾 72 小時內生產交付,依托自有精密加工車間實現快速響應。傳統設備廠商常因配件依賴進口或外包生產,導致維修周期長達 1 個月。該設備某用戶因意外碰撞損壞鏡頭,當天下午提交維修申請,倉庫次日上午即發出新鏡頭,技術人員同步抵達現場更換調試,整體停機時間控制在 8 小時內,生產計劃未受任何影響,充分體現了配件保障體系的高效性。天津工業用石英石纖維直徑智能報告系統

- 山東智能型新材料直徑自動化檢測設備哪家技術強 2025-12-12

- 江西無人化纖維橫截面智能報告系統哪家技術強 2025-12-12

- 廣東穩定性高特種纖維直徑自動化檢測設備怎么選 2025-12-12

- 臨沂市實驗室用纖維粉末長度自動化檢測設備怎么選 2025-12-12

- 河南國產纖維橫截面智能報告系統選擇 2025-12-12

- 浙江準確度高特種纖維直徑自動化檢測設備推薦 2025-12-12

- 上海高精度新材料直徑自動化檢測設備 2025-12-12

- 天津信息化特種纖維直徑自動化檢測設備選擇 2025-12-12

- 廣東科研級新材料直徑自動化檢測設備推薦 2025-12-12

- 江西在線式纖維橫截面智能報告系統選擇 2025-12-12

- 杭州培養箱價位 2025-12-14

- 武漢軌道巡檢激光測距儀原理 2025-12-14

- 大興液體閃爍譜儀常見問題 2025-12-14

- 韶關QSPI分析儀收費 2025-12-14

- 松江區品牌分體式電磁流量計操作 2025-12-14

- 吉林平行式安全閥品牌 2025-12-14

- 貴陽CCD型位移計輸出方式 2025-12-14

- 廣州振弦式表面位移計傳感器 2025-12-14

- 溫州電子水質監測儀推薦貨源 2025-12-14

- IAS-OnlineS100糧油檢測解決方案 2025-12-14