東莞無人化石英石纖維直徑智能報告系統怎么選

設備運行噪音控制在 55 分貝以下,為實驗室與車間創造了安靜的工作環境,其靜音設計體現了對操作人員的人文關懷。噪音控制從多個環節著手:采用低噪音伺服電機,運行時聲壓級* 40 分貝;散熱系統使用靜音風扇與熱管散熱組合,避免傳統設備的風扇高頻噪音;機械傳動部位加裝減震墊,減少部件摩擦產生的聲音;設備外殼采用隔音材料,進一步降低噪音外泄。即使 24 小時連續運行,也不會對操作人員造成噪音干擾,符合國家《工業企業噪音衛生標準》中作業場所噪音低于 85 分貝的要求。傳統檢測設備因設計側重性能忽略噪音控制,運行噪音常超過 70 分貝,長時間處于該環境會導致操作人員聽力疲勞、注意力不集中。某實驗室引入該設備后,工作環境噪音從原來的 72 分貝降至 53 分貝,操作人員反饋工作時的煩躁感明顯減輕,長時間工作后的疲勞感也大幅降低,間接使工作效率提高 10%,檢測數據的準確性也因操作更專注而得到提升。24 小時無人值守,每天能生成 200 + 份報告?東莞無人化石英石纖維直徑智能報告系統怎么選

針對含有多種纖維的混合樣本,設備可通過顏色、折射率等特征區分石英纖維與其他纖維(如玻璃纖維、碳纖維),單獨統計石英纖維的直徑數據。某環保企業檢測含有 10% 玻璃纖維的混合濾材時,傳統設備無法區分導致數據失真,該設備通過特征識別,準確提取石英纖維數據,檢測結果與實際值偏差<2%,滿足了復合濾材的質量管控需求。

設備的散熱系統采用智能溫控風扇,根據內部溫度自動調節轉速,低溫時低速運行減少噪音,高溫時高速散熱保證穩定。散熱效率比傳統系統提升 50%,設備連續運行 48 小時后,內部溫度*比環境溫度高 8℃,遠低于傳統設備的 15℃,電子元件壽命延長 30%。某企業 24 小時不間斷運行設備,全年故障率<1%,遠低于行業 5% 的平均水平。 鄭州智能型石英石纖維直徑智能報告系統推薦檢測纖維直徑范圍廣,0.5-50μm 都能測。

質量的售后服務是保障設備長期穩定運行的關鍵,而上門安裝調試服務更是其中的重要環節。該設備的安裝團隊由具備 5 年以上經驗的技術人員組成,上門后會首先對客戶的車間布局或實驗室環境進行***評估,包括空間尺寸、電源穩定性、溫濕度條件等 10 余項指標,隨后根據評估結果制定個性化安裝方案。例如,針對生產車間的粉塵環境,技術人員會額外加裝防塵罩;針對實驗室的精密儀器集群,會優化設備接地線路以避免電磁干擾。安裝過程中,不僅會完成機械組裝與電路連接,還會進行軟件系統的本地化配置,如對接客戶的生產管理系統、設置符合企業標準的檢測參數模板等。安裝完成后,技術團隊將進行至少 3 次全流程檢測驗證,分別模擬低、中、高負荷工況,確保設備在各種運行狀態下精度均符合 GB/T7690.5-2013 標準。相比傳統設備廠商*提供遠程指導安裝,這種全流程上門服務可減少 80% 的初期調試問題。某新材料企業反饋,設備安裝后次日即投入正式使用,首周檢測數據與第三方**機構比對偏差均小于 0.05μm,完全無需額外磨合時間。

數據安全保護措施***符合行業規范,為客戶的檢測數據提供多重保障。在數據傳輸環節,采用 AES-256 加密協議,確保檢測數據在設備與管理系統之間的傳輸過程不被竊取或篡改。本地存儲采用 RAID1 磁盤陣列,實現數據實時備份,即使單塊硬盤故障也不會丟失數據,每日凌晨會自動生成加密備份文件,保存近 30 天的歷史數據。云端存儲嚴格遵循 ISO27001 信息安全標準,數據中心配備 7×24 小時安保與多重防火墻,定期進行滲透測試確保系統安全。支持數據權限分級管理,設置管理員、操作員、查看員等不同角色,分別賦予參數修改、檢測操作、報告查看等權限,防止未授權訪問。某醫療器械企業對數據安全性要求極高,其內部審計團隊對設備的安全機制進行了為期 1 周的***測試,包括模擬***攻擊、數據泄露應急響應等場景,設備均通過嚴格驗證,確保檢測數據符合醫療行業隱私保護規定,為產品質量追溯提供了安全可靠的基礎。長期數據趨勢可查,質量改進有依據。

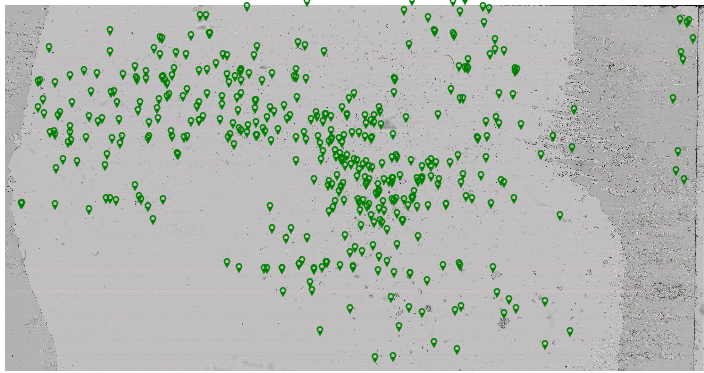

設備搭載的智能圖像識別算法采用深度學習模型,能精細捕捉纖維邊緣特征。該算法經過 10 萬 + 纖維樣本訓練,對直徑 0.5-50μm 的石英纖維識別準確率達 99.2%,尤其在處理纖維交叉、彎曲等復雜場景時,通過多幀圖像疊加分析,可分離出單根纖維的有效片段。某復合材料企業檢測含有 15% 彎曲纖維的樣本時,傳統設備誤判率達 12%,而該設備通過算法優化,誤判率降至 0.8%,確保了數據的真實性。算法還具備自迭代能力,可根據客戶上傳的特殊樣本持續優化模型,適應新材料研發中的未知纖維形態。購買成本回收快,一年見效益!鄭州高速測量石英石纖維直徑智能報告系統哪家好

石英石纖維直徑自動報告系統,3 分鐘出檢測報告。東莞無人化石英石纖維直徑智能報告系統怎么選

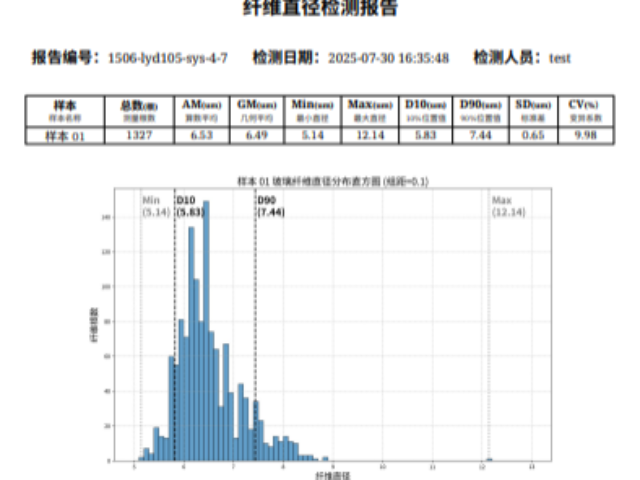

系統報告的多次測量一致性為質量追溯提供了堅實基礎。傳統人工測量因操作人員手法差異,同一樣本多次報告的直徑偏差可達 0.8μm,難以追溯質量波動原因。該系統對同一樣本的重復檢測報告偏差控制在 0.1μm 以內,某世寧新材企業利用這一特性,建立了纖維直徑的長期追溯檔案,通過對比不同月份的報告數據,發現季度性溫濕度變化對直徑的影響規律,針對性加裝恒溫恒濕裝置后,全年直徑波動范圍縮小 60%。

支持二次人工復核的報告體系兼顧了自動化效率與人工經驗。系統在自動生成報告的同時,保留所有原始圖像與測量標記,復核人員可直接查看每根纖維的直徑數據及表面狀態,必要時進行手動修正。某**企業在檢測用于導彈隔熱材料的纖維時,通過人工復核發現系統對某類微裂紋纖維的直徑判定存在細微偏差,修正后報告數據更貼合實際使用需求,確保產品滿足**標準中 “零缺陷” 的嚴苛要求,這種 “自動 + 人工” 的雙重保障模式深受**制造領域認可。 東莞無人化石英石纖維直徑智能報告系統怎么選

- 山東智能型新材料直徑自動化檢測設備哪家技術強 2025-12-12

- 江西無人化纖維橫截面智能報告系統哪家技術強 2025-12-12

- 廣東穩定性高特種纖維直徑自動化檢測設備怎么選 2025-12-12

- 臨沂市實驗室用纖維粉末長度自動化檢測設備怎么選 2025-12-12

- 河南國產纖維橫截面智能報告系統選擇 2025-12-12

- 浙江準確度高特種纖維直徑自動化檢測設備推薦 2025-12-12

- 上海高精度新材料直徑自動化檢測設備 2025-12-12

- 天津信息化特種纖維直徑自動化檢測設備選擇 2025-12-12

- 廣東科研級新材料直徑自動化檢測設備推薦 2025-12-12

- 江西在線式纖維橫截面智能報告系統選擇 2025-12-12

- 是德模塊化任意波形發生器M8195A采購 2025-12-13

- 海安本地光學膜供應商 2025-12-13

- 專業液體閃爍譜儀價格優惠 2025-12-13

- 徐匯區轉軸扭力測試儀 2025-12-13

- 青浦區本地機械設備銷售調試 2025-12-13

- 四川FLASH熱流儀生產廠家 2025-12-13

- 鹽城內置式磁致伸縮傳感器定做 2025-12-13

- 湖南視頻光學接觸角測量儀產品介紹 2025-12-13

- 上海JS94微電泳儀哪家好 2025-12-13

- 連云港EYELA旋蒸套裝 2025-12-13