鎮(zhèn)江快拆快換自動化測試模組結構設計

測試線材的性能直接影響測試數據準確性,東莞市虎山電子的自動化模組在線材檢測中展現出杰出的精確度。模組采用高精度阻抗分析儀與時域反射技術(TDR),可檢測線材的特性阻抗、衰減系數、串擾值等參數,測試精度達 ±0.01Ω(阻抗)、±0.05dB/m(衰減)。針對不同材質(銅芯、光纖)、規(guī)格(AWG 22-30)的線材,模組通過自動識別技術調用對應測試程序,無需人工設置參數,減少人為誤差。某測試設備供應商通過該模組,發(fā)現了線材生產中絕緣層厚度不均的問題,優(yōu)化工藝后產品合格率從 92% 提升至 99.5%。此外,模組的線材故障定位功能,可精確定位斷點、短路點位置,誤差小于 1cm,為線材維修與質量改進提供了高效支持。自動化測試效率 UP!虎連自動化測試模組助力企業(yè)降本增效。鎮(zhèn)江快拆快換自動化測試模組結構設計

測試線材作為電子設備信號傳輸的關鍵載體,其性能優(yōu)劣直接影響測試數據的準確性,因此對測試線材的性能檢測需具備極高的精確度,東莞市虎山電子有限公司的自動化測試模組在這一領域實現了精確度的明顯提升。該自動化測試模組采用高精度阻抗測試模塊與信號分析算法,可檢測測試線材的特性阻抗、衰減系數、串擾值等關鍵參數,測試精度可達 ±0.01Ω(阻抗)、±0.05dB/m(衰減),遠高于傳統(tǒng)測試設備的精度水平。針對不同材質(如銅芯、光纖)、不同規(guī)格(如 AWG 22-30)的測試線材,模組通過自動識別線材類型,調用對應的測試程序,避免了人工設置參數導致的誤差。在測試過程中,模組還會對測試環(huán)境(如溫度、濕度)進行實時監(jiān)測,并根據環(huán)境參數對測試數據進行補償校正,確保數據的準確性不受環(huán)境影響。某測試設備供應商引入該模組后,其生產的測試線材因性能參數精細,產品合格率從 92% 提升至 99.5%,同時因模組可快速生成詳細的測試報告,幫助客戶快速驗證線材性能,產品的市場認可度大幅提升。此外,模組還具備線材故障定位功能,可精確定位線材內部的斷點、短路點位置,定位精度可達 ±1cm,為線材的維修與質量改進提供了有力支持。宿遷高直通率自動化測試模組廠家供應通過虎連自動化測試模組在eol測試過程輔助對插,避免接口公差造成測試插偏。

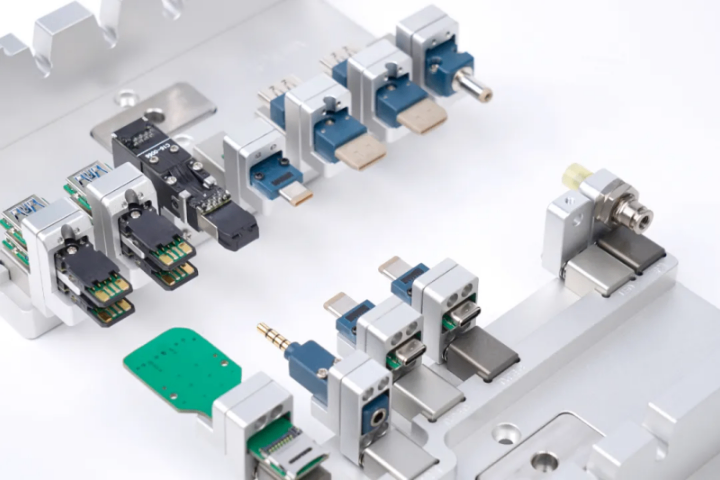

模塊化連接器因接口組合靈活,給測試帶來兼容性挑戰(zhàn),東莞市虎山電子的自動化模組通過 “通用基座 + 定制接口” 設計解決這一問題。通用基座負責電源供應、數據采集與控制,定制接口則針對 RJ45、USB、D-SUB 等不同連接器類型開發(fā),用戶可根據測試需求靈活更換,設備復用率提升 70%。在測試功能上,模組可檢測連接器的接觸電阻、絕緣電阻、插拔力等關鍵指標,其中接觸電阻測試精度達 1mΩ,遠超行業(yè)標準的 5mΩ 要求。某工業(yè)設備廠商使用該模組后,將原本需要 6 種專門的測試設備的工作整合到 1 套模組中,設備采購成本降低 65%,同時模組的自動化測試流程,避免了人工操作導致的測試偏差,提升了測試數據的一致性。

在市場需求快速變化的當下,企業(yè)對測試設備的交付速度、故障響應效率提出了更高要求,東莞市虎山電子有限公司的自動化測試模組憑借快速響應能力與完善的客戶服務支持,贏得了客戶認可。在產品交付方面,虎山電子針對標準化的自動化測試模組,建立了完善的庫存體系,常規(guī)型號可實現 72 小時內發(fā)貨;對于定制化模組,通過優(yōu)化研發(fā)與生產流程,將交付周期控制在 15-30 天,遠快于行業(yè)平均的 45 天周期。在安裝調試階段,虎山電子派遣專業(yè)技術團隊上門服務,根據客戶產線實際情況進行模組安裝與參數配置,確保模組在 72 小時內完成調試并投入使用。在設備運行過程中,若出現故障,客戶可通過電話、在線客服或遠程協助系統(tǒng)聯系技術支持團隊,虎山電子承諾在 2 小時內響應,4 小時內提供解決方案,對于需現場維修的情況,技術人員可在 24-48 小時內抵達現場。某 3C 設備制造商在模組出現故障后,通過遠程協助系統(tǒng),技術團隊在 1 小時內定位問題并指導客戶完成維修,避免了產線長時間停產。此外,虎山電子還定期為客戶提供模組維護培訓與技術升級服務,確保客戶的自動化測試模組始終保持比較好的運行狀態(tài),充分發(fā)揮其性能優(yōu)勢。虎連自動化測試模組,以創(chuàng)新精神打造測試連接高質量產品。

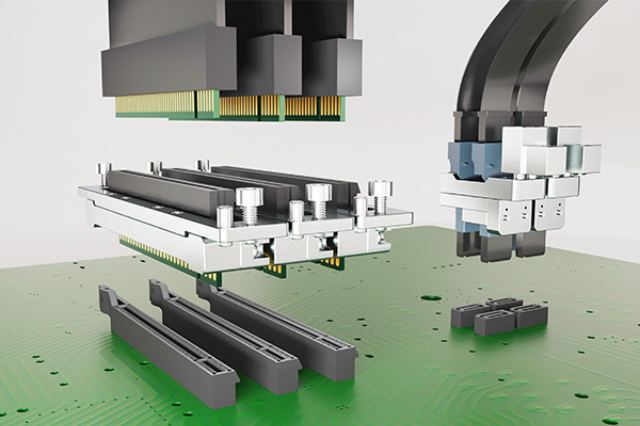

在工業(yè)生產中,測試設備的使用壽命直接影響企業(yè)的長期運營成本,東莞市虎山電子有限公司的自動化測試模組憑借高壽命特性,為企業(yè)帶來明顯的成本效益。該模組的關鍵部件(如測試探針、信號處理芯片、電源模塊)均采用工業(yè)級高質量材料,經過嚴格的可靠性測試,其中測試探針的插拔壽命可達 100 萬次以上,關鍵芯片的平均無故障運行時間(MTBF)超過 10 萬小時,遠高于行業(yè)平均水平。在結構設計上,模組采用防塵、防水、防振動的加固設計,適應工業(yè)生產中的惡劣環(huán)境,減少因環(huán)境因素導致的設備損壞。從成本效益角度分析,以某汽車電子企業(yè)為例,引入虎山電子的自動化測試模組后,設備更換周期從傳統(tǒng)設備的 2 年延長至 5 年,5 年內的設備采購成本降低 60%;同時,因模組的高穩(wěn)定性,減少了因設備故障導致的停產損失,每年可節(jié)約停產成本約 50 萬元。此外,模組的維護成本也明顯低于傳統(tǒng)設備,其模塊化設計使故障部件的更換更為便捷,維護時間從傳統(tǒng)設備的 4 小時縮短至 1 小時,維護人工成本降低 75%。綜合來看,自動化測試模組的高壽命特性不僅降低了企業(yè)的設備投入與維護成本,還提升了產線的連續(xù)運行效率,為企業(yè)創(chuàng)造了長期的經濟效益。專業(yè)測試連接方案,虎連自動化測試模組守護每一次測試。深圳高直通率自動化測試模組五星服務

東莞市虎山電子匠心打造,虎連自動化測試模組實力出眾!鎮(zhèn)江快拆快換自動化測試模組結構設計

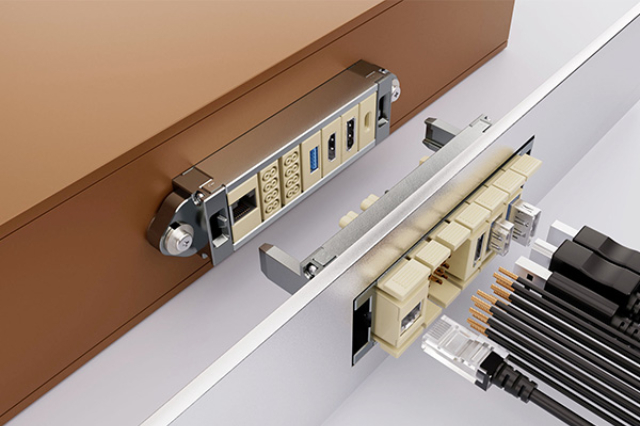

載具流模塊化產線強調柔性與高效,東莞市虎山電子的自動化模組與產線協同實現全流程自動化。模組通過 Profinet 工業(yè)以太網與產線 PLC、機械臂聯動,當載具攜帶產品進入測試工位,模組通過視覺定位精確對接測試接口,完成測試后將結果實時反饋給產線系統(tǒng),合格產品進入下一工序,不合格品自動分揀。在節(jié)奏匹配上,模組支持動態(tài)調整測試速度,根據產線節(jié)拍自動優(yōu)化測試流程,避免瓶頸問題。某電子制造企業(yè)引入該模組后,載具流產線整體效率提升 35%,產品出廠合格率從 98% 提升至 99.8%。同時,模組上傳的測試數據與 MES 系統(tǒng)對接,為產線工藝優(yōu)化提供數據支撐,實現生產過程的數字化管理。鎮(zhèn)江快拆快換自動化測試模組結構設計

- 廣東高壽命自動化測試模組要多少錢 2025-12-14

- 常州高直通率自動化測試模組五星服務 2025-12-13

- 徐州高直通率自動化測試模組 2025-12-13

- 上海快拆快換自動化測試模組廠家供應 2025-12-13

- 淮安快拆快換自動化測試模組結構設計 2025-12-13

- 上海自動化測試模組工作原理 2025-12-13

- 連云港快拆快換自動化測試模組技術 2025-12-13

- 韶關高壽命自動化測試模組 2025-12-13

- 宿遷快拆快換自動化測試模組工程 2025-12-13

- 韶關高直通率自動化測試模組五星服務 2025-12-13

- 山西數據目標識別24小時服務 2025-12-14

- 徐匯區(qū)定制AI驅動汽車設計平臺標準 2025-12-14

- 多芯光纖連接器MT-FA型制造商 2025-12-14

- 洪山區(qū)時代企業(yè)智慧管理平臺開發(fā)銷售電話 2025-12-14

- 汕尾輔聽骨傳導振子優(yōu)勢 2025-12-14

- 陽江AIS無動力車定位生產廠家 2025-12-14

- 濱湖區(qū)國產無線通信銷售公司 2025-12-14

- 江蘇電子圍欄技術 2025-12-14

- 延慶區(qū)全速智慧課堂圖片 2025-12-14

- 青島大型機械設備管理系統(tǒng)價格 2025-12-14