常州自動化測試模組工作原理

部分行業(如汽車制造、石油化工、戶外通信)的生產或測試環境較為惡劣,存在高溫、低溫、高濕度、粉塵、振動等問題,對測試設備的適應性提出了嚴峻挑戰,東莞市虎山電子有限公司的自動化測試模組通過針對性的適應性優化,滿足了這些特殊場景的需求。在溫度適應性方面,模組的工作溫度范圍擴展至 - 40℃~85℃,通過采用寬溫級的關鍵部件與溫度補償技術,確保在極端溫度下測試數據的準確性與設備的穩定運行;在濕度適應性方面,模組的防護也做得非常好。自動化測試模組的腳本錄制功能,降低了非專業人員的使用技術門檻。常州自動化測試模組工作原理

執行引擎作為自動化測試模組的 “心臟”,負責調度測試任務并且監控執行過程。其性能指標體現在并發處理能力與跨環境適配性兩方面:支持分布式執行架構,可將大規模測試套件分配到多節點并行運行,將執行時間壓縮至原有的 1/N;內置環境隔離機制,通過 Docker 容器為每個測試任務提供單獨的運行環境,避免配置有問題。智能調度算法是執行引擎的關鍵,能根據用例優先級、歷史執行時間及資源負載動態分配執行隊列,從而確保關鍵路徑測試優先完成。淮安快拆快換自動化測試模組智能家電的自動化測試模組,可模擬用戶操作習慣進行長期耐久性測試。

自動化測試模組作為軟件測試流程中的關鍵構成部分,融合了一系列先進技術與設計理念,旨在實現測試流程的高效自動化運轉。從框架構成來看,基礎模塊處于底層支撐地位,其中如 Selenium/webdriver 這般的底層關鍵驅動,是操控測試程序的關鍵第三方庫,為測試執行提供基礎動力;可復用組件,像是登錄功能、時間處理模塊等,因其高復用性極大削減了自動化測試成本;對象庫則運用 PO 模式,將頁面按邏輯分組,把同一頁面的所有對象封裝于一個類中,有效提升測試對象管理效率,配合配置文件對測試環境與應用程序進行精確配置,從各方位夯實自動化測試基礎。管理模塊如同汽車的外觀內飾,對使用體驗影響明顯,涵蓋測試數據管理與測試文件管理,精心組織測試用例所需數據,保障測試有條不紊推進。運行模塊宛如汽車動力系統,承擔著測試用例的組織與運行重任,從精確的測試用例調度,到穩定的驅動機制、智能的錯誤恢復機制,再到對持續集成的有力支持,每一環緊密相扣,確保自動化測試流程順暢、高效。

測試覆蓋率分析是自動化測試模組評估測試充分性的重要手段,其指標體系涵蓋代碼、分支、路徑等多個維度。代碼覆蓋率工具通過插樁技術追蹤被執行的代碼行,計算覆蓋率百分比;分支覆蓋率分析每個條件判斷的真假分支是否都被觸發;路徑覆蓋率則關注程序執行路徑的覆蓋情況,識別未被測試的復雜路徑組合。模組將覆蓋率數據與測試用例關聯分析,找出未覆蓋的代碼區域并推薦補充測試,幫助團隊系統性提升測試質量。自動化測試模組的未來發展趨勢呈現智能化、一體化與場景化三大特征。AI 技術將深度融入測試全流程,從需求分析到結果分析實現端到端智能化;測試與開發、運維的邊界將進一步模糊,形成從代碼提交到生產監控的全鏈路質量保障體系;針對特定行業(如金融、醫療)的垂直場景化模組將快速發展,集成行業特有的測試標準與合規要求。這些趨勢將推動自動化測試從輔助工具升級為軟件質量保障的關鍵引擎,為持續交付提供堅實支撐。自動化測試模組的功耗監測功能,為移動設備的續航測試提供精確數據。

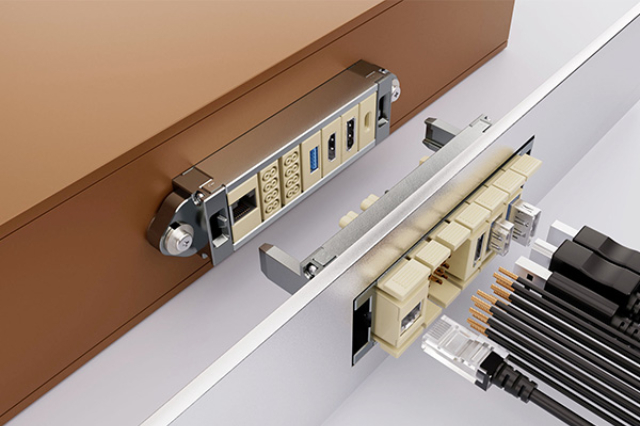

自動化測試模組的團隊協作功能支持多人協同維護測試資產,避免版本與重復勞動。基于 Git 的分布式版本控制允許測試人員并行修改腳本,通過分支策略管理不同版本的測試套件;權限管理系統可按角色分配編輯、執行權限,確保關鍵資產的安全性;評論與評審功能支持對測試用例進行同行評審,通過討論記錄沉淀測試經驗。部分模組還集成團隊協作工具(如 Slack、Microsoft Teams),實時推送測試結果與任務提醒。嵌入式系統自動化測試模組需適應資源受限環境的特殊要求,其設計強調輕量級與實時性。測試代理程序體積通常控制在數百 KB 以內,可直接部署在嵌入式設備中;通信協議采用 MQTT 等輕量級協議,減少網絡帶寬占用;測試用例針對硬件接口(如 GPIO、UART)進行特殊優化,支持對傳感器數據、設備狀態的實時采集。模組還具備斷點續跑功能,在設備意外重啟后可從斷點處繼續執行,提高測試效率。自動化測試模組的分布式架構,可并行執行多終端測試任務,節省時間成本。浙江快拆快換自動化測試模組廠家供應

東莞虎山電子有限公司的音頻設備測試模組,能模擬復雜環境噪音,檢測麥克風拾音靈敏度、指向性及降噪效果。常州自動化測試模組工作原理

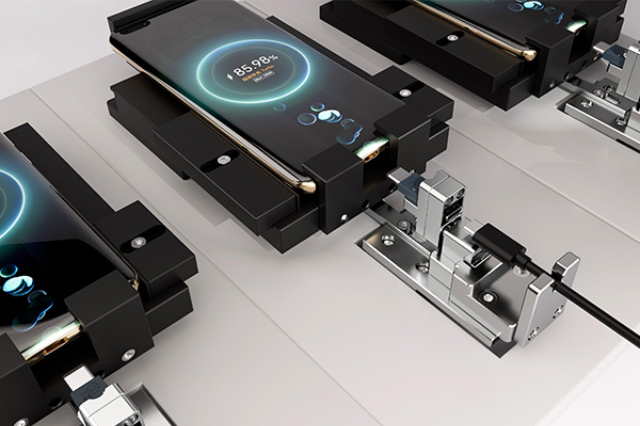

載具流模塊化產線因具備柔性生產、快速換型的優勢,成為現代工業生產的主流模式之一,而自動化測試模組在其中扮演著 “質量守門人” 的角色,與產線形成高效協同,東莞市虎山電子有限公司的相關產品在此方面表現突出。該自動化測試模組可與載具流產線的輸送系統、機械臂、PLC 控制系統無縫對接,實現產品的自動上料、測試、下料與分揀。當載具攜帶產品進入測試工位后,模組通過視覺定位系統精確識別產品位置,控制測試探針或接口模塊與產品對接,完成測試后自動將測試結果反饋給產線控制系統,合格產品進入下一工序,不合格產品則被自動分揀至返修區,實現測試流程的全自動化。在協同效率上,模組的測試節拍可與產線的生產節拍實時匹配,通過動態調整測試參數與流程,避免出現測試環節拖慢產線節奏的情況。某電子制造企業引入該模組后,其載具流產線的整體生產效率提升 35%,同時因測試與分揀的自動化,減少了人工干預導致的誤判與漏檢,產品出廠合格率提升至 99.8%。此外,自動化測試模組還具備數據共享功能,可將測試數據上傳至產線 MES 系統,為產線的生產調度、質量分析與工藝優化提供實時數據支持,實現產線的智能化管理。常州自動化測試模組工作原理

- 南通自動化測試模組五星服務 2025-12-14

- 常州高直通率自動化測試模組工作原理 2025-12-14

- 常州高壽命自動化測試模組 2025-12-14

- 上海自動化測試模組廠家供應 2025-12-14

- 廣東高壽命自動化測試模組要多少錢 2025-12-14

- 常州高直通率自動化測試模組五星服務 2025-12-13

- 徐州高直通率自動化測試模組 2025-12-13

- 上海快拆快換自動化測試模組廠家供應 2025-12-13

- 淮安快拆快換自動化測試模組結構設計 2025-12-13

- 上海自動化測試模組工作原理 2025-12-13

- 北斗車載定位器平臺 2025-12-14

- 廣州山體大場景大范圍監控設備 2025-12-14

- 海南電子圍欄設計 2025-12-14

- 小型衛星定位排行 2025-12-14

- 烏魯木齊看守所高壓電網 2025-12-14

- 湖州靠譜的嵌入式開發供應商 2025-12-14

- 虹口區本地工業設計服務供應 2025-12-14

- 無錫什么物聯網設備批發廠家 2025-12-14

- 四川繳費自助終端廠家供應 2025-12-14

- 濟南專業移動終端追蹤技術 2025-12-14