無錫高直通率自動化測試模組工程

在市場需求快速變化的當下,企業對測試設備的交付速度、故障響應效率提出了更高要求,東莞市虎山電子有限公司的自動化測試模組憑借快速響應能力與完善的客戶服務支持,贏得了客戶認可。在產品交付方面,虎山電子針對標準化的自動化測試模組,建立了完善的庫存體系,常規型號可實現 72 小時內發貨;對于定制化模組,通過優化研發與生產流程,將交付周期控制在 15-30 天,遠快于行業平均的 45 天周期。在安裝調試階段,虎山電子派遣專業技術團隊上門服務,根據客戶產線實際情況進行模組安裝與參數配置,確保模組在 72 小時內完成調試并投入使用。在設備運行過程中,若出現故障,客戶可通過電話、在線客服或遠程協助系統聯系技術支持團隊,虎山電子承諾在 2 小時內響應,4 小時內提供解決方案,對于需現場維修的情況,技術人員可在 24-48 小時內抵達現場。某 3C 設備制造商在模組出現故障后,通過遠程協助系統,技術團隊在 1 小時內定位問題并指導客戶完成維修,避免了產線長時間停產。此外,虎山電子還定期為客戶提供模組維護培訓與技術升級服務,確保客戶的自動化測試模組始終保持比較好的運行狀態,充分發揮其性能優勢。精確定位與對接技術是自動化測試模組的關鍵,視覺定位系統與精密傳動機構配合,定位精度達 ±0.01mm。無錫高直通率自動化測試模組工程

持續測試是自動化測試模組與 DevOps 融合的關鍵場景,其關鍵在于構建全流程的自動化驗證體系。模組與代碼管理工具(如 Git)聯動,在提交、合并等關鍵節點觸發對應層級的測試(單元測試、集成測試、E2E 測試);通過測試結果反饋機制,快速將質量問題反饋給開發人員,實現缺陷的早發現早修復;持續測試儀表盤實時展示各階段測試進度與質量指標,幫助團隊把握發布節奏,在速度與質量間找到平衡。游戲自動化測試模組面臨圖形界面復雜、交互邏輯多樣的挑戰,其解決方案融合了圖像識別與行為建模技術。基于深度學習的 UI 元素識別可精確定位游戲中的角色、道具等對象,不受分辨率與視角變化影響;行為樹引擎允許測試人員通過可視化節點編排復雜游戲場景,如任務完成、戰斗流程等;性能監控模塊專門針對游戲幀率、Draw Call 等指標進行優化,確保捕獲瞬時性能波動。模組還支持游戲多開與賬號批量管理,高效完成多人在線場景測試。揚州高壽命自動化測試模組質量問題東莞市虎山電子的模組的機械結構采用強度高材料與精密制造工藝,經大量老化與環境適應性測試,穩定性極高。

隨著工業 4.0 的深入推進,智能化、數字化成為工業生產的關鍵趨勢,東莞市虎山電子有限公司的自動化測試模組也在不斷進行智能化升級,以適應行業發展需求。升級后的自動化測試模組融入了人工智能(AI)技術,通過機器學習算法對歷史測試數據進行分析,建立產品質量預測模型,可提前預判產品可能出現的質量問題,實現從 “事后檢測” 向 “事前預防” 的轉變。例如,在汽車電子測試中,模組可根據過往的測試數據,識別出導致產品不合格的關鍵參數閾值,當測試過程中參數接近閾值時,及時發出預警,幫助操作人員提前調整生產工藝。在數據交互方面,模組支持工業以太網(Profinet、EtherNet/IP 等)、MQTT 協議等多種通信方式,可與企業的 ERP、MES、SCADA 等系統實現數據實時交互,將測試數據、設備運行狀態、故障信息等上傳至企業云端平臺,管理人員通過手機或電腦即可實時監控測試過程,實現遠程管理與決策。

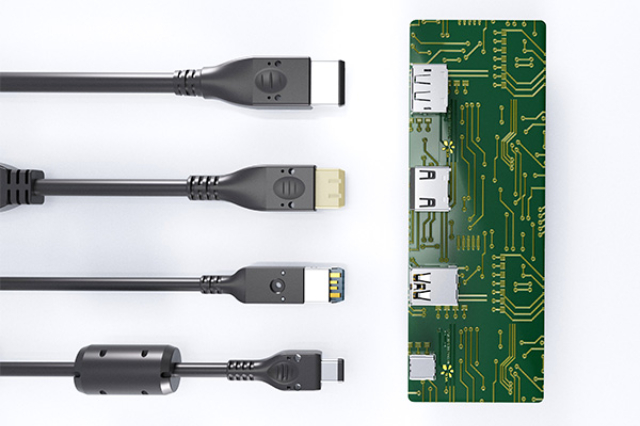

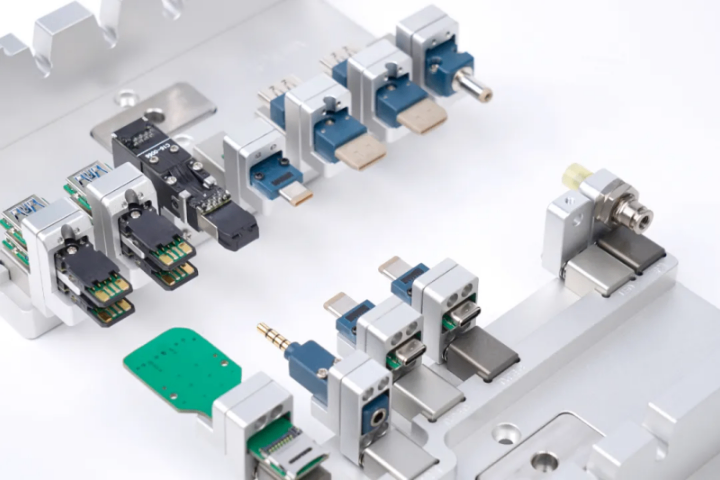

模塊化連接器因接口組合靈活,給測試帶來兼容性挑戰,東莞市虎山電子的自動化模組通過 “通用基座 + 定制接口” 設計解決這一問題。通用基座負責電源供應、數據采集與控制,定制接口則針對 RJ45、USB、D-SUB 等不同連接器類型開發,用戶可根據測試需求靈活更換,設備復用率提升 70%。在測試功能上,模組可檢測連接器的接觸電阻、絕緣電阻、插拔力等關鍵指標,其中接觸電阻測試精度達 1mΩ,遠超行業標準的 5mΩ 要求。某工業設備廠商使用該模組后,將原本需要 6 種專門的測試設備的工作整合到 1 套模組中,設備采購成本降低 65%,同時模組的自動化測試流程,避免了人工操作導致的測試偏差,提升了測試數據的一致性。區塊鏈應用的自動化測試模組,能驗證智能合約在異常交易下的容錯性。

大型機自動化測試模組專注于保障 COBOL 等 legacy 系統的質量,其設計需兼容老舊技術棧與現代測試理念。通過 3270 終端仿真技術實現對大型機界面的操作自動化;與 IBM Z 系列主機的集成允許直接調用 JCL 作業與 DB2 數據庫;測試用例采用模塊化設計,將復雜業務流程拆解為可復用的測試片段。模組還支持大型機系統與分布式系統的集成測試,驗證跨平臺業務流程的正確性,為系統現代化改造提供質量保障。自動化測試模組的可維護性體現在測試資產的生命周期管理上,關鍵機制包括用例重構與依賴管理。用例重構工具可識別重復的測試步驟并自動提取為公共模塊,減少冗余;依賴分析功能可視化展示用例間的調用關系,當基礎模塊變更時自動提示受影響的用例;廢棄用例識別通過分析執行頻率與缺陷發現率,標記可淘汰的測試資產,保持測試套件的精簡高效。這些功能確保測試資產隨系統迭代而持續優化,避免維護成本螺旋式上升。自動化測試模組能助力企業快速將產品推向市場,同時保證產品質量,提升消費者滿意度與企業競爭力。南京自動化測試模組質量問題

智能家電的自動化測試模組,可模擬用戶操作習慣進行長期耐久性測試。無錫高直通率自動化測試模組工程

載具流模塊化產線因具備柔性生產、快速換型的優勢,成為現代工業生產的主流模式之一,而自動化測試模組在其中扮演著 “質量守門人” 的角色,與產線形成高效協同,東莞市虎山電子有限公司的相關產品在此方面表現突出。該自動化測試模組可與載具流產線的輸送系統、機械臂、PLC 控制系統無縫對接,實現產品的自動上料、測試、下料與分揀。當載具攜帶產品進入測試工位后,模組通過視覺定位系統精確識別產品位置,控制測試探針或接口模塊與產品對接,完成測試后自動將測試結果反饋給產線控制系統,合格產品進入下一工序,不合格產品則被自動分揀至返修區,實現測試流程的全自動化。在協同效率上,模組的測試節拍可與產線的生產節拍實時匹配,通過動態調整測試參數與流程,避免出現測試環節拖慢產線節奏的情況。某電子制造企業引入該模組后,其載具流產線的整體生產效率提升 35%,同時因測試與分揀的自動化,減少了人工干預導致的誤判與漏檢,產品出廠合格率提升至 99.8%。此外,自動化測試模組還具備數據共享功能,可將測試數據上傳至產線 MES 系統,為產線的生產調度、質量分析與工藝優化提供實時數據支持,實現產線的智能化管理。無錫高直通率自動化測試模組工程

- 鎮江高直通率自動化測試模組檢測 2025-12-14

- 南通自動化測試模組五星服務 2025-12-14

- 南京自動化測試模組廠家供應 2025-12-14

- 南京快拆快換自動化測試模組工程 2025-12-14

- 常州高直通率自動化測試模組工作原理 2025-12-14

- 江蘇高壽命自動化測試模組廠家電話 2025-12-14

- 上海高直通率自動化測試模組現貨 2025-12-14

- 常州高壽命自動化測試模組 2025-12-14

- 上海自動化測試模組廠家供應 2025-12-14

- 廣東高壽命自動化測試模組要多少錢 2025-12-14

- 萬州遙控遙測航標燈廠家 2025-12-14

- 燕尾式水晶頭 2025-12-14

- 貴州超六類網線聯系方式 2025-12-14

- 通州區全速AI交互式學習機現貨 2025-12-14

- 北斗車載定位器平臺 2025-12-14

- 廣州山體大場景大范圍監控設備 2025-12-14

- 海南電子圍欄設計 2025-12-14

- 天津便民自助終端行價 2025-12-14

- 小型衛星定位排行 2025-12-14

- 武漢質量企業通信軟件開發要求 2025-12-14