徐州快拆快換自動化測試模組現貨

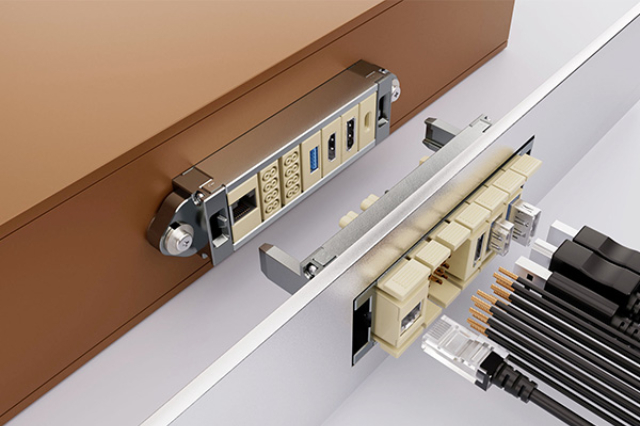

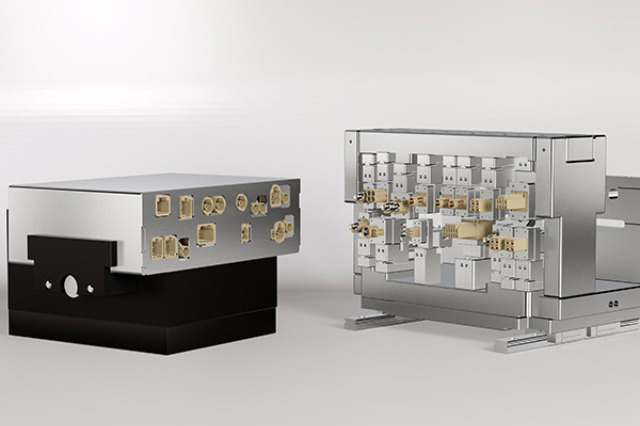

自動化測試模組(AutomatedTestModule,ATM)是由硬件平臺、測試軟件、信號接口及數據分析系統構成的集成化測試解決方案。其關鍵硬件包括:測試控制器:通常采用PXIe或LXI架構,搭載多核處理器(如IntelXeon),支持實時操作系統(RTOS)以確保時序精度(±1μs)。信號發生與采集單元:高精度AWG(任意波形發生器)和DAQ(數據采集卡),如KeysightM9703A支持16位分辨率、1GS/s采樣率,滿足5GNR信號的毫米波測試需求。DUT接口:彈簧針(PogoPin)或射頻同軸連接器(SMA3.5mm),接觸阻抗<10mΩ,壽命>50萬次插拔。軟件層面基于LabVIEW或Python開發測試序列,集成SCPI指令集控制儀器,并通過MES系統實現測試數據追溯。例如,特斯拉電池模組測試線采用NIPXI平臺,單站測試周期縮短至12秒,誤測率<0.01%。自動化測試模組的功耗監測功能,為移動設備的續航測試提供精確數據。徐州快拆快換自動化測試模組現貨

產品研發階段需快速驗證設計合理性,東莞市虎山電子的自動化模組為研發提供高效測試工具。模組可模擬高低溫循環、電壓波動、信號干擾等復雜工況,幫助研發人員提前發現設計缺陷。例如,某消費電子企業研發無線耳機時,通過模組模擬不同距離、障礙物的藍牙傳輸場景,發現天線設計的信號衰減問題,基于模組提供的傳輸速率 - 距離曲線,優化天線結構后連接距離提升 50%。模組支持高頻次數據采集,每秒可記錄 1000 組參數,生成的性能趨勢圖直觀展示產品特性,助力研發團隊快速迭代設計。此外,模組的快速配置功能,使研發人員在 10 分鐘內即可切換測試方案,大幅縮短了研發周期。宿遷高直通率自動化測試模組質量問題東莞虎山的測試模組具備自動糾錯與自我修復功能,遇到突發故障可迅速診斷并嘗試修復,保障測試連續性。

順應工業 4.0 趨勢,東莞市虎山電子的自動化模組融入 AI 與數字化技術。模組通過機器學習分析歷史測試數據,建立質量預測模型,實現從 “事后檢測” 到 “事前預防” 的轉變。例如,在汽車電子測試中,模組可識別不合格參數閾值,接近閾值時發出預警,幫助調整工藝。數據交互上,模組支持 EtherNet/IP、MQTT 協議,與 ERP、MES 系統實時對接,管理人員遠程監控測試過程。某制造企業引入后,通過數據分析優化工藝,不合格率降低 30%,實現測試環節無人化管理。此外,模組的自我診斷功能可自動檢測故障并嘗試遠程修復,提升智能化水平與運行穩定性。

精細定位與對接技術是自動化測試模組的關鍵,直接影響測試準確性。該技術依賴視覺定位系統與精密傳動機構:視覺系統采用 CCD 相機(分辨率達 2000 萬像素)配合圖像處理算法,識別待測件的基準標記,定位精度達 ±0.01mm;傳動機構多采用伺服電機驅動滾珠絲杠,重復定位誤差小于 0.005mm。在半導體芯片測試中,探針模組需與芯片引腳實現微米級對接,通過視覺反饋實時調整探針位置,確保接觸電阻小于 50mΩ,避免因接觸不良導致測試誤判。此項技術使模組能適應不同批次產品的微小尺寸偏差,提升測試兼容性。智能家電的自動化測試模組,可模擬用戶操作習慣進行長期耐久性測試。

在當下電子產品制造行業,質量把控堪稱企業立足市場的生命線。東莞市虎山電子有限公司的自動化測試模組,在這一關鍵環節中扮演著極為 的角色。它宛如電子產品的“質量質檢員”,對生產的各個階段進行嚴格把關。從原材料的檢測,確保每一個電子元件符合標準,到半成品在組裝過程中的性能測試,再到成品的 功能校驗,自動化測試模組貫穿始終。通過精確且高效的測試流程,及時發現產品可能存在的缺陷與隱患,大幅降低次品率,為企業節省大量因產品質量問題導致的返工成本與售后維修成本,有力保障了企業產品的高質量輸出,進而穩固其在市場中的競爭地位。自動化測試模組可快速執行重復測試用例,明顯提升軟件迭代中的回歸測試效率。江蘇自動化測試模組質量問題

東莞市虎山電子的自動化測試模組采用先進傳感器技術,電壓、電流測試精度可達千分之一級別。徐州快拆快換自動化測試模組現貨

部分行業(如汽車制造、石油化工、戶外通信)的生產或測試環境較為惡劣,存在高溫、低溫、高濕度、粉塵、振動等問題,對測試設備的適應性提出了嚴峻挑戰,東莞市虎山電子有限公司的自動化測試模組通過針對性的適應性優化,滿足了這些特殊場景的需求。在溫度適應性方面,模組的工作溫度范圍擴展至 - 40℃~85℃,通過采用寬溫級的關鍵部件與溫度補償技術,確保在極端溫度下測試數據的準確性與設備的穩定運行;在濕度適應性方面,模組的防護也做得非常好。徐州快拆快換自動化測試模組現貨

- 鎮江高直通率自動化測試模組檢測 2025-12-14

- 南通自動化測試模組五星服務 2025-12-14

- 南京自動化測試模組廠家供應 2025-12-14

- 南京快拆快換自動化測試模組工程 2025-12-14

- 常州高直通率自動化測試模組工作原理 2025-12-14

- 江蘇高壽命自動化測試模組廠家電話 2025-12-14

- 上海高直通率自動化測試模組現貨 2025-12-14

- 常州高壽命自動化測試模組 2025-12-14

- 上海自動化測試模組廠家供應 2025-12-14

- 廣東高壽命自動化測試模組要多少錢 2025-12-14

- 萬州遙控遙測航標燈廠家 2025-12-14

- 燕尾式水晶頭 2025-12-14

- 貴州超六類網線聯系方式 2025-12-14

- 通州區全速AI交互式學習機現貨 2025-12-14

- 北斗車載定位器平臺 2025-12-14

- 廣州山體大場景大范圍監控設備 2025-12-14

- 海南電子圍欄設計 2025-12-14

- 天津便民自助終端行價 2025-12-14

- 小型衛星定位排行 2025-12-14

- 武漢質量企業通信軟件開發要求 2025-12-14