凈化設備抗菌母粒代工

食品包裝材料安全性要求極高,食品級包裝抗靜電母粒需在具備抗靜電功能的同時,符合食品接觸材料規范。該母粒采用經食品安全認證的載體樹脂與抗靜電助劑,從根源上防止有害物質遷移到食品中,保障食品安全。其抗靜電機理是提高材料表面導電性能,阻止靜電積聚,避免靜電對包裝流程和食品安全性的不利影響。在食品包裝生產中,靜電易導致薄膜粘連、收卷不暢、粉塵吸附,既降低生產效率,又破壞衛生標準。添加此母粒后,包裝材料表面阻抗值可準確準控制,靜電電荷能快速消散,還能避免靜電放電干擾精密電子設備。產品設計兼顧食品包裝多樣性需求,與各類包裝薄膜相容性好,在保證抗靜電效果的同時,不影響包裝材料的透明度、熱封性能和機械強度。滿足多樣需求,功能母粒助力塑料制品功能化的表現是提供防靜電、阻燃等功能。凈化設備抗菌母粒代工

包裝行業作為產品流通的重要環節,功能母粒在這里扮演著 “守護使者” 和 “創新引擎” 的雙重角色,對提升包裝產品的性能、保護產品質量和促進包裝行業的發展具有不可替代的重要性。在食品包裝領域,功能母粒發揮著關鍵作用。阻隔功能母粒可顯著提高包裝材料對氧氣、水汽和異味的阻隔性能,防止食品氧化變質、受潮發霉,延長食品的貨架期。例如,在薯片包裝中使用具有高阻隔性能的功能母粒,能有效保持薯片的酥脆口感。保鮮功能母粒則可釋放保鮮氣體或調節包裝內的氣體環境,維持食品的新鮮度,像在水果、蔬菜包裝中應用保鮮功能母粒,能延長農產品的保鮮期。在日化產品包裝方面,抗紫外線功能母粒可防止包裝材料因長期光照而老化、褪色,保護產品外觀和質量。此外,隨著電商行業的興起,對包裝材料的緩沖性能和輕量化要求越來越高,具有緩沖功能和輕質化的功能母粒應運而生,為包裝行業的創新發展提供了有力支持。江蘇中空板抗靜電母粒在塑料制品中添加功能母粒,可以降低其生產成本,提高經濟效益。

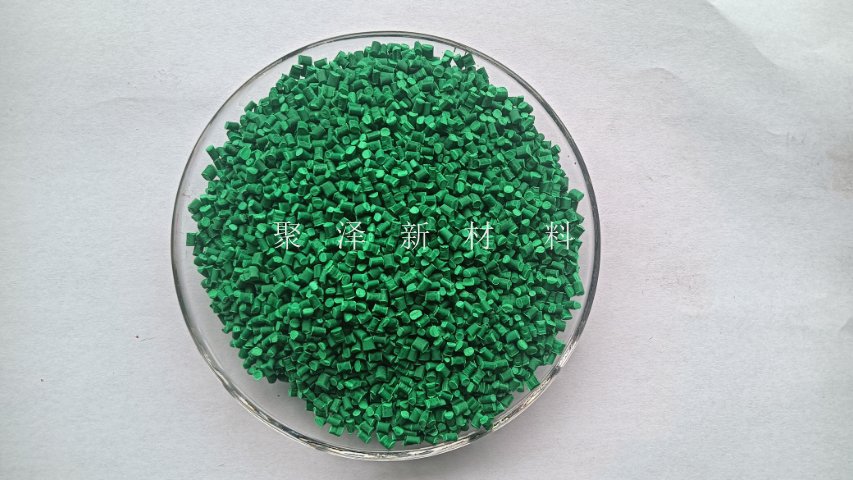

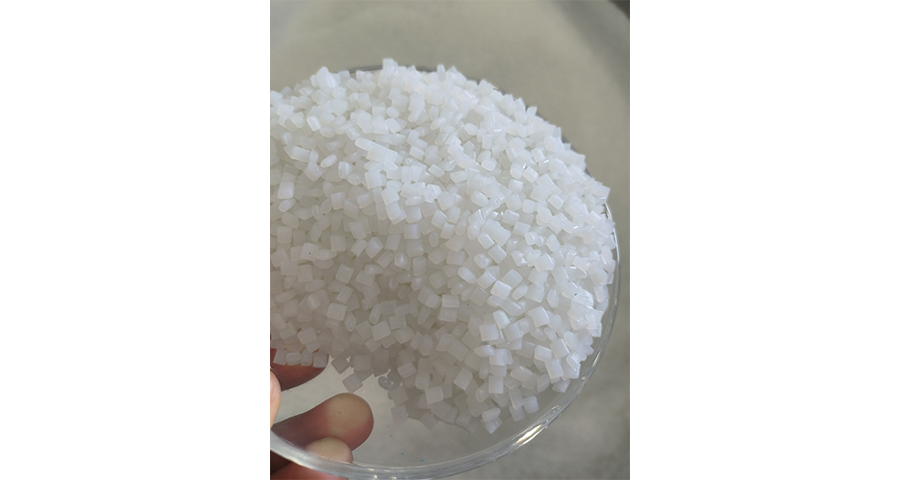

功能母粒是一種將高濃度功能性添加劑通過特定工藝載附于樹脂載體中的顆粒狀濃縮體,其主要價值在于解決傳統添加劑直接添加時的分散不均、效率低下及環境污染問題。典型結構包含三要素:功能助劑(如阻燃劑、抗電劑等,占比20%-60%)、載體樹脂(需與基體塑料相容,如PP、PE、ABS等)、協同組分(分散劑、偶聯劑等)。通過雙螺桿擠出工藝,功能助劑被細化至微米級并均勻分散于熔融載體中,經水下切粒形成直徑2-3mm的顆粒。這種設計使微量添加(通常1%-5%)即可成功提升塑料性能:例如添加2%的無鹵阻燃母粒能使PP達到UL94 V-0級阻燃;含0.8%久抗電母粒的電子包裝表面電阻可降至10?Ω。相較于粉體添加劑,功能母粒減少粉塵污染90%以上,提高產線自動化程度,并避免助劑高溫降解,成為改性塑料的迅效解決方案。

環境保護意識的增強推動了生物降解材料的發展,生物降解型鐳雕母粒將環保理念與功能性完美結合,是可持續發展的技術方向。生物降解載體的選擇是技術關鍵,需要在保證降解性能的同時維持加工穩定性和鐳雕效果。降解機理通過微生物作用實現,在堆肥或自然環境條件下,載體分子鏈被酶系統分解為無害的小分子物質。鐳雕添加劑同樣需要具備生物相容性和環境友好性,避免在降解過程中產生有毒殘留物。降解周期的控制通過分子結構設計和添加劑選擇來實現,既要保證使用期間的穩定性又要確保廢棄后的及時降解。堆肥條件下的降解性能經過標準化測試驗證,符合相關環保法規的要求。海洋環境降解能力為解決塑料污染問題提供了技術支撐。性能平衡是產品開發的難點,需要在降解性、鐳雕效果、機械強度間找到平衡點。應用前景廣闊,特別適用于一次性包裝、農用薄膜等對環保要求嚴格的領域,為實現循環經濟目標貢獻技術力量。通過精確控制功能母粒的添加量,可以實現塑料制品性能的調控。

食品安全是疏水母粒廠家必須嚴格把控的底線,專業廠家需要具備完善的認證體系和質量保障能力。食品級疏水母粒的生產環境要求極高,從原料采購到成品包裝都需要符合食品安全標準。載體樹脂必須通過食品接觸材料認證,疏水助劑也要確保無毒無害,不會向食品中遷移有害物質。生產設備的清潔度管理、人員健康監控、環境衛生控制都是專業廠家必備的管理要素。產品檢測不僅包括疏水性能指標,還要進行遷移量測試、重金屬檢測等安全性驗證。供應鏈管理的透明度也很重要,原料來源的可追溯性確保產品質量的一致性。技術服務團隊需要具備食品包裝相關知識,能夠為客戶提供專業的應用指導。昆山聚澤新材料科技有限公司在食品包裝膜疏水母粒領域建立了嚴格的質量管理體系,從原料篩選到產品應用全程把控,通過專業的技術服務和可靠的產品質量,為食品包裝行業客戶提供安全可靠的疏水解決方案。色母粒是塑料制品美觀與品質的關鍵保障。江蘇中空板抗靜電母粒

防火需求場景,功能母粒賦予塑料制品阻燃性的方式是通過添加劑阻斷燃燒。凈化設備抗菌母粒代工

針對中小企業資源有限的特點,功能母粒通過模塊化解決方案成功降低技術門檻。具體實施策略包括:開發通用型多方面母粒(如"抗氧+紫外吸收"二合一型號),減少配方調試成本;提供基體樹脂適配指南(覆蓋80%國產PP/PE牌號),避免相容性事故;建立加工參數數據庫(如注塑溫度/背壓推薦值),縮短試模周期至2小時以內。典型案例顯示,某中小注塑企業采用預分散阻燃母粒后:混料工序由3人減至1人,制品阻燃合格率從72%升至98%,年節省品質索賠費用超50萬元。此外,母粒供應商提供的小批量定制服務(低起訂量100kg),使中小企業能以0.5-2萬元成本開發差異化產品(如醫透明抗UV器材)。這種賦能模式正推動區域產業集群升級。凈化設備抗菌母粒代工

- 江蘇防腐涂料用無機顏料環保標準 2025-12-12

- 蘇州PET瓶胚食品級母粒定制廠家 2025-12-11

- 塑料薄膜功能母粒 2025-12-11

- 食品級母粒怎么選 2025-12-11

- 包裝薄膜白色母粒代工 2025-12-11

- 江蘇書刊印刷助劑耐水性 2025-12-11

- PP保鮮盒刷絲母粒怎么選 2025-12-11

- 型材母粒代工 2025-12-11

- 江蘇容器TPU母粒性價比高的廠家 2025-12-11

- 珠光色粉配色源頭工廠 2025-12-10

- 湖北專業儀表面板工廠直銷 2025-12-12

- 河北認可Pla全降解杯蓋批發廠家 2025-12-12

- 南通防露纖耐刮擦助劑批發價 2025-12-12

- 高韌性聚氨酯包膠輪批發商 2025-12-12

- 梁溪區購買服裝袋特色 2025-12-12

- 包頭立體倉庫塑料周轉箱制造商家 2025-12-12

- 短切碳纖維批量定制 2025-12-12

- 江蘇快速捆綁扎線帶貨源充足 2025-12-12

- 河北附近GRS數據線市場報價 2025-12-12

- 替代科研丁基合成橡膠手套手套箱 2025-12-12