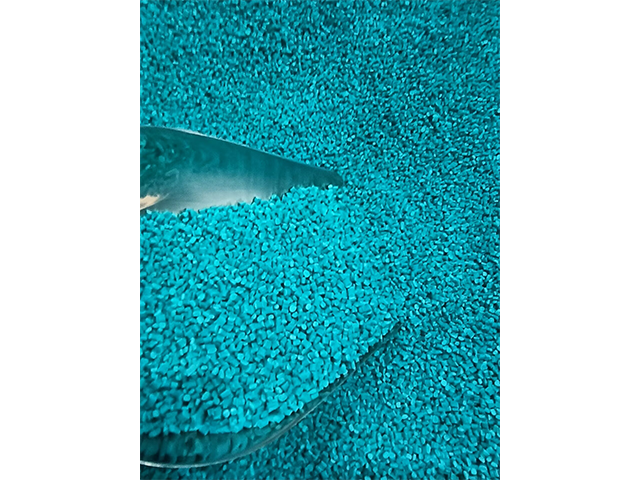

型材刷絲母粒訂制

色母粒是塑料制品降本增效的精密工具。對比直接顏料添加,其經濟性體現在三階段:生產端——顆粒化形態適配自動喂料系統,減少混料時間(單班節省2工時),降低粉塵導致的設備故障率(維護成本下降30%);加工端——預分散結構提升流動性,注塑周期縮短15%,廢品率從8%降至1.5%;使用端——高濃度特性(顏料載量50-80%)使添加量就需1-4%,較粉體著色減少顏料損耗20%。以HDPE桶生產為例:粉體著色每噸成本增加¥1800(含損耗和人工),色母粒方案就增加¥900,年產量1000噸可節約¥90萬。若采用復合母粒(如著色+抗UV一體化),更可省去后道處理費用,綜合效益放大2-3倍。包裝行業色母粒好處多,如提升美觀度和耐候性。型材刷絲母粒訂制

色母粒作為一種高分子材料著色劑,較廣應用于塑料、化纖等領域,滿足多樣化工業生產的需求。其主要用途涵蓋注塑、吹膜、紡絲等工藝,能夠實現均勻穩定的著色效果,提升產品的視覺品質和市場競爭力。色母粒的應用范圍極為較廣,從消費電子的外殼、家電的面板,到汽車內飾件及化妝品包裝,都離不開色母粒的支持。其環保無塵的特性使得生產環境更加安全,且提升了生產效率。色母粒的多樣化配方可滿足不同材料的著色需求,如透明染料適用于高透明度產品,熒光染料則為特殊效果提供可能。昆山聚澤新材料科技有限公司基于市場需求,提供豐富的色母粒產品線,涵蓋各種色彩和性能,致力于為客戶提供一站式服務。公司秉承創新驅動發展戰略,推動新材料產業進步,助力客戶在激烈市場競爭中贏得優勢。注塑件白色母粒生產廠家選容器色母粒看耐溫、抗變形等性能,合適的色母粒提升容器品質。

色母粒雖在塑料原料成本中占比不高(約3-5%),但其帶來的經濟價值卻十分能夠。其高濃度特性(顏料含量20-80%)意味著少量添加即可達到所需顏色和效果,大幅降低昂貴的顏料單耗。顆粒形態匹配現代化、自動化的塑料加工設備(如集中供料系統),實現精細計量和連續穩定生產,提升效率(比粉體著色提速30-50%),減少停機清潔時間,降低人工成本和能耗。對下游用戶而言,使用標準色母粒簡化了庫存管理(無需儲存多種顏料和助劑),并確保了產品顏色和性能的重現性,增強了品牌信譽。對整個產業鏈,色母粒產業的專業化分工(顏料、樹脂、母粒生產、制品加工)提升了協同效率,是塑料工業運行的關鍵潤滑劑。

PP保鮮盒色母粒性價比高的廠家通常具備先進的生產設備和豐富的行業經驗。這類廠家能夠準確把控原料采購、配方設計和生產工藝,在保證產品性能的同時有效控制成本。優良PP保鮮盒色母粒不僅要求色彩均勻、分散性好,還需要滿足食品接觸材料的各項安全標準。部分實力廠家開發了專門針對PP材質的色母粒配方,能夠在保鮮盒生產過程中實現良好的著色效果和加工性能。此外,規模化生產和完善的供應鏈管理也是降低成本的重要因素。一些廠家通過技術創新,如開發高濃度色母粒,能在較低添加量下實現理想著色效果,從而提高了性價比。選擇性價比高的PP保鮮盒色母粒廠家時,除了考慮價格因素,還應關注其產品質量穩定性、交貨周期等綜合因素,以確保長期合作的可靠性。管材色母粒的儲存需要避免高溫和潮濕環境,保持干燥通風,以確保其性能不受影響。

PP保鮮盒的色母粒生產工藝對其性能具有決定性作用。色母粒由高比例的顏料、染料與載體樹脂經過精細加工形成顆粒狀,確保著色效果均勻且穩定。生產過程中,配方設計需充分考慮PP材料的特性,保證色母粒在注塑或吹塑工藝中的兼容性和穩定性。嚴格的溫度控制和混合工藝確保顏料與載體樹脂充分融合,提升色母粒的分散性和著色均勻度。生產工藝的優化還包括顆粒大小的均一性,這直接影響著色效果和加工便捷性。環保無塵的生產環境有助于減少粉塵污染,保障操作人員的健康和生產安全。PP保鮮盒對色彩的穩定性和耐候性要求較高,生產工藝中的每一步都需確保色母粒能在高溫加工條件下保持性能不變。通過科學的生產工藝,色母粒不僅提升了PP保鮮盒的視覺效果,也增強了其力學性能和耐用性。整體來看,PP保鮮盒色母粒的生產工藝需要兼顧品質與效率,為中高級塑料制品企業提供可靠的著色解決方案。色母粒:提升塑料制品市場競爭力的必備元素。江蘇色差小母粒

色母粒在吹塑或注塑加工中耐受高溫,避免桶體成型時出現色差或性能缺陷。型材刷絲母粒訂制

管材在建筑給排水、市政管網、農業灌溉及燃氣輸送等工程中發揮著重要作用,而色母粒的定制服務能夠準確滿足不同工程對管材顏色標識、紫外線防護、抗老化性能等方面的特定需求。在大型工程項目中,管材的顏色和性能需要與整體設計和環境相匹配,而定制色母粒能夠提供個性化的解決方案。昆山聚澤新材料科技有限公司作為專業的色母粒定制廠家,通過靈活的生產和嚴格的質量控制,為客戶提供高質量的定制色母粒產品,助力工程項目的高效實施。型材刷絲母粒訂制

- 塑料制造與加工白色母粒 2025-12-07

- 蘇州化纖染色無機顏料好處 2025-12-06

- 有機顏料用途 2025-12-06

- 江蘇注塑消光母粒 2025-12-06

- 黑色母粒顏色精度 2025-12-06

- 耐溫白色母粒代工 2025-12-06

- 蘇州涂料工業領域碳黑靠譜的廠家 2025-12-06

- 吹膜刷絲母粒定制 2025-12-06

- 蘇州塑料制造與加工功能母粒 2025-12-06

- 耐遷移塑膠色母粒代工 2025-12-05

- 汕頭導電POM板物性 2025-12-07

- 四川四號蘿周轉箱源頭廠家 2025-12-07

- 江蘇比較好的液壓油封哪里買 2025-12-07

- 河南室外pvc外護多少錢 2025-12-07

- 四川吸塑加工 2025-12-07

- 蘇州快裝密封圈定制 2025-12-07

- 安徽高分子氟塑料異形加工件定制價格 2025-12-07

- 河南工業零件橡膠批發價格 2025-12-07

- 泰安塑料板 2025-12-07

- 哪些燈條多工藝 2025-12-07