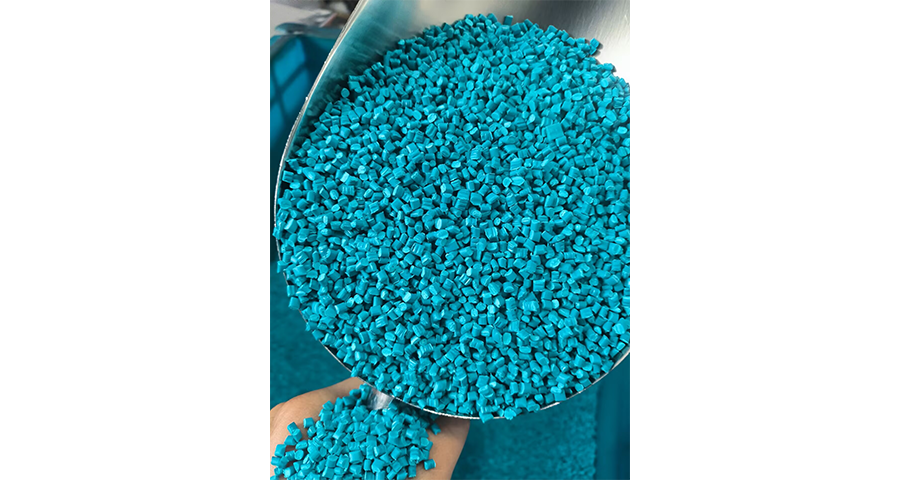

PA阻燃母粒廠家直銷

功能母粒在塑料薄膜制造領域發揮著不可替代的作用,其技術價值集中體現在加工穩定性與功能精細賦予兩大維度。針對吹膜/流延工藝中高拉伸比、薄壁化的特點,特用母粒需具備低濾值(通常≤15mg/600cm2)防止模頭析出,同時載體樹脂熔指需與基體精細匹配(偏差±0.5g/10min)以避免膜泡破裂。功能性層面,農用棚膜通過光穩定母粒(如受阻胺HALS復合體系)實現5年以上抗紫外壽命,添加量但0.3%-0.8%;食品包裝膜采用納米高阻隔母粒,使氧氣透過率(OTR)降至<5cc/m2·day,保鮮效果提升3倍;抗電母粒則解決電子產品包裝膜表面電阻>1012Ω的痛點。更前沿的領域如可降解地膜,通過PBAT基母粒調控降解周期,確保180天內力學強度衰減與土壤微生物活性同步。這些精細化設計使薄膜制品在輕量化趨勢下仍能實現性能躍升。行業發展層面,功能母粒對塑料工業發展的推動意義是助力技術升級與產品創新。PA阻燃母粒廠家直銷

功能母粒的效能主要在于助劑的納米級分散控制。通過雙螺桿擠出機的多階剪切區設計(剪切速率>2000s?1),配合分子級分散劑(如聚乙烯蠟接枝馬來酸酐),將功能助劑拆解至原生粒子狀態。以碳納米管導電母粒為例,傳統混合易形成>5μm團聚體,而優化工藝結合表面改性(硅烷偶聯劑KH-550)使管徑50nm的CNT均勻分散(SEM觀測團聚率<2%),電阻率低至102Ω·cm(添加量0.8%)。隔菌母粒的納米銀粒子(粒徑20nm)采用微膠囊包覆(壁厚<100nm),實現0.1μg/cm2·day緩釋速率(ISO 22196)。該技術使阻燃母粒的紅磷顆粒粒徑控制在D90<3μm,氧指數提升至35%以上(ASTM D2863)。PA阻燃母粒廠家直銷加濕器外殼制作中,加濕器外殼抗靜電母粒用途是防止靜電損壞內部元件。

生物可降解功能母粒是解決塑料污染的關鍵載體,其技術主要在于功能與降解性的平衡。PBAT基母粒通過添加擴鏈劑(如ADR-4370)提升熔體強度,使吹膜加工速度達120m/min;針對地膜應用,光敏調控母粒精細控制誘導期(45-60天后啟動降解),確保農作物生長周期覆蓋。在餐飲包裝領域,疏水改質母粒(如SiO2納米涂層)將餐盒耐熱性從60℃提升至95℃,同時維持180天自然降解率>90%。產業化突破點在于成本控制——淀粉復合母粒使原料成本降低35%,而酶解加速母粒(添加0.1%脂肪酶)將堆肥周期從90天縮至45天。目前國內農用地膜項目采用此類母粒,已實現每畝減少塑料殘留3.2公斤,土壤恢復周期縮短40%。

高性能化是塑料制品發展的重要方向,功能母粒為這一目標的實現提供了切實可行的技術路徑。通過引入高性能添加劑,功能母粒能夠在保持塑料基本加工性能的前提下,大幅提升制品的特定功能表現。耐高溫功能母粒使普通塑料獲得了在高溫環境下穩定工作的能力,拓展了應用溫度范圍。抗沖擊改性母粒通過韌化機制改善了脆性塑料的力學性能,提升了制品的安全可靠性。阻隔性能母粒通過納米技術降低了氣體和液體的透過率,滿足了高阻隔包裝的需求。這些性能提升往往需要多種添加劑的協同作用,功能母粒的載體系統為復配技術提供了理想平臺。相比單純依靠設備和工藝改進,功能母粒從材料本質上改變了塑料的性能特征,實現了質的飛躍。這種技術路徑具有成本效益優勢,為企業提供了經濟高效的升級方案。食品包裝需印標識,食品包裝鐳雕母粒能實現清晰鐳雕且符合安全要求。

功能母粒在汽車行業的應用汽車行業對塑料材料的性能要求極高,功能母粒在其中發揮了重要作用。例如,添加耐候功能母粒可以提高汽車內外飾件的抗老化性能;添加耐磨功能母粒可以增強塑料零部件的耐用性。功能母粒的應用幫助汽車制造商實現了輕量化和高性能化的目標。功能母粒的定制化服務功能母粒的生產可以根據客戶需求進行定制化設計。例如,根據客戶對顏色、功能、加工性能的具體要求,調整配方和生產工藝,提供個性化的解決方案。這種定制化服務不僅滿足了客戶的多樣化需求,還提升了功能母粒的市場競爭力。易燃環境用制品加阻燃型鐳雕母粒,既能鐳雕標識又具備阻燃特性。江蘇電子元件標識鐳雕母粒抗老化性

功能母粒的應用使得塑料制品在低溫環境下仍能保持良好的柔韌性。PA阻燃母粒廠家直銷

功能母粒的主要工藝優勢在于其預分散與高濃縮特性。在母粒制備過程時,功能性添加劑在高剪切、高溫熔融環境下已實現了與載體樹脂的微觀均勻分散和良好包覆。這種預分散狀態在后續塑料制品加工(如注塑、擠出、吹塑)時,只需簡單機械混合,功能組分即可迅效、均勻地融入基體樹脂中,避免了粉體添加劑直接使用易導致的團聚、分散不良、局部性能缺陷等問題。這不但保障了終制品性能(如顏色、阻燃性、力學強度)的高度一致性,成功降低廢品率;同時簡化了生產流程,減少粉塵污染,優化了工廠環境,提升了綜合生產效率與操作防護性。PA阻燃母粒廠家直銷

- 江蘇家電外殼熒光顏料耐酸堿性 2025-12-08

- 蘇州油墨工業有機顏料耐光性 2025-12-08

- 江蘇油墨工業助劑可以定制嗎 2025-12-08

- 江蘇PE膜消光母粒生產廠家 2025-12-08

- 型材刷絲母粒 2025-12-08

- 食品接觸容器配件TPU母粒怎么儲存 2025-12-08

- 導電型鐳雕母粒生產工藝 2025-12-08

- 江蘇橡膠制品助劑耐酸堿性 2025-12-07

- 蘇州熒光顏料好處 2025-12-07

- 塑料薄膜食品級母粒代工 2025-12-07

- 氣缸O型圈定制 2025-12-08

- 安徽增強POK棒加工 2025-12-08

- 廣西冷鏈配送冷藏箱多少錢 2025-12-08

- 陜西燈條多材質 2025-12-08

- 深圳一次性無創腦電傳感器供應商 2025-12-08

- 湛江均聚POM板生產 2025-12-08

- 廣州全氟醚膠圈耐溫多少 2025-12-08

- 廣東密封硅膠生產 2025-12-08

- 北京塑料板定制尺寸 2025-12-08

- 天津外賣冷藏箱 2025-12-08