陜西雙端面鐵芯研磨拋光多少錢

化學機械拋光技術融合化學作用與機械磨削,為鐵芯提供精細的表面處理方案。針對不同鐵芯材質,該工藝搭配特定拋光液提升加工效果,比如針對第三代半導體相關鐵芯加工,采用pH值10.5的堿性膠體SiO?懸浮液,配合金剛石/聚氨酯復合墊,可實現0.15nmRMS的表面粗糙度,材料去除率穩定在280nm/min。原子層拋光系統采用時間分割供給策略,脈沖式交替注入氧化劑與螯合劑,在銅質鐵芯表面實現0.3nm/cycle的精確去除,將界面過渡層厚度控制在1.2nm以內。仿生催化體系研發的分子識別拋光液,通過配位基團與金屬表面選擇性結合,形成動態腐蝕保護層,避免過度腐蝕,在微電子相關鐵芯加工中,能使銅導線電遷移率提升30%以上。雙波長橢圓偏振儀的應用可實時解析表面氧化層厚度,配合算法動態優化工藝參數,平衡化學腐蝕與機械磨削速率,保障鐵芯加工的穩定性。即使在多規格鐵芯連續加工工況下,產品也能快速切換流程參數,保持穩定效率。陜西雙端面鐵芯研磨拋光多少錢

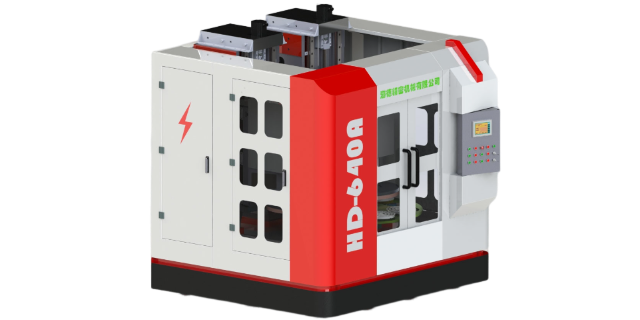

鐵芯研磨拋光

磁研磨拋光系統正從機械能主導型向多能量場耦合型轉型,光磁復合拋光技術的出現標志著該領域進入全新階段。通過近紅外激光激發磁性磨料產生局域等離子體效應,在材料表面形成瞬態熱力學梯度,這種能量場重構策略使拋光效率獲得數量級提升。在鈦合金人工關節處理中,該技術不僅實現了Ra0.02μm級的超光滑表面,更通過光熱效應誘導表面生成shengwu活性氧化層,使植入體骨整合周期縮短40%。這種從單純形貌加工向表面功能化創造的跨越,重新定義了拋光技術的價值邊界。江蘇鏡面鐵芯研磨拋光參數海德精機研磨機的使用方法。

磁研磨拋光進入智能化的時代,四維磁場操控系統通過32組電磁線圈陣列生成0.05-1.2T的梯度磁場,配合六自由度機械臂實現渦輪葉片0.1μm級的表面精度。shengwu能夠降解Fe3O4@PLGA磁性磨料(200nm主要,聚乳酸外殼)用于骨科植入物拋光,在0.3T旋轉磁場下實現Ra0.05μm表面,降解產物Fe2?離子促進骨細胞生長。形狀記憶NiTi磨料在60℃時體積膨脹12%,形成三維研磨軌跡,316L不銹鋼血管支架內壁拋光效率提升5倍,殘留應力降至50MPa以下。

針對不同行業客戶的個性化加工需求,該產品提供了靈活的定制化服務,能夠準確匹配客戶的實際生產場景,為客戶創造更大價值。在設備配置方面,可根據客戶所需加工的鐵芯尺寸范圍、精度要求以及產能需求,定制專屬的研磨拋光模塊、夾持裝置和輸送系統等。例如,對于生產大型變壓器鐵芯的客戶,可定制加長型研磨拋光工作臺和強度高的夾持裝置,滿足大型鐵芯的加工需求;對于對精度要求極高的航空航天領域客戶,則可配備更高精度的檢測與控制系統,確保鐵芯加工誤差控制在極小范圍。此外,在售后服務方面,還可根據客戶需求提供定制化的技術培訓、設備維護計劃以及快速響應的維修服務。這種多方面的定制化服務,不僅讓設備更好地適配客戶的生產流程,還能幫助客戶解決實際生產中的痛點問題,提升客戶的生產效率與市場競爭力,實現與客戶的長期共贏。 依托智能化系統,產品可實時監控研磨拋光過程,自動優化參數,難道這不便于企業管理嗎?

鐵芯研磨拋光產品在質量穩定性保障方面表現出色,通過全流程質量管控,確保每一批次、每一件鐵芯產品質量保持一致,降低不合格品率。加工前,產品的預檢測功能會對鐵芯毛坯的尺寸、表面狀態進行檢測,篩選出不符合加工要求的毛坯,避免后續無效加工,節約生產成本。加工過程中,實時質量監測系統持續采集鐵芯的表面粗糙度、尺寸精度等關鍵數據,并與預設標準進行對比,一旦發現數據超出偏差范圍,立即暫停加工并發出警報,待操作人員調整參數后再繼續加工,從源頭把控質量。加工完成后,終檢環節會對鐵芯進行多方面檢測,生成詳細的質量檢測報告,確保合格產品才能進入下一環節。此外,產品具備質量數據統計分析功能,可對一段時間內的加工質量數據進行匯總分析,找出質量波動的潛在原因,為生產工藝優化提供數據支持,有效降低因質量問題導致的返工、報廢成本。深圳市海德精密機械有限公司拋光機。陜西雙端面鐵芯研磨拋光多少錢

超臨界 CO?拋光體系可提升鋁合金氧化膜溶解效率,且溶劑回收率極高,契合鐵芯加工的綠色制造需求。陜西雙端面鐵芯研磨拋光多少錢

智能拋光系統依托工業物聯網與人工智能技術,正在重塑鐵芯制造的產業生態。其通過多源異構數據的實時采集與深度解析,構建了涵蓋設備狀態、工藝參數、環境變量的全維度感知網絡。機器學習算法的引入使系統具備工藝參數的自適應優化能力,能夠根據鐵芯材料的微觀結構特征動態調整加工策略。這種技術進化不僅實現了加工精度的數量級提升,更通過云端知識庫的持續演進,形成了具有自主進化能力的智能制造體系,為行業數字化轉型提供了主要驅動力。陜西雙端面鐵芯研磨拋光多少錢

- 甘肅精密側面拋光機廠家 2025-12-24

- 蘭州雙端面研磨機非標定制 2025-12-24

- 甘肅單面側面拋光機價格 2025-12-24

- 廣州機械化學研磨機定制 2025-12-24

- 東莞超精密鐵芯研磨拋光多少錢 2025-12-24

- 東莞超精密平面拋光機非標定制 2025-12-24

- 江蘇汽車傳感器研磨機多少錢 2025-12-24

- 安徽單面鐵芯研磨拋光廠家 2025-12-24

- 上海鐵芯研磨拋光廠家 2025-12-24

- 東莞光學玻璃研磨機非標定制 2025-12-24

- 鋰電池正極材料回收中碟式陶瓷膜方案設計 2025-12-24

- 天寧區安裝母版拼版機哪個好 2025-12-24

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區碳氫超聲波清洗機效果 2025-12-24

- 惠山區常規CZU型鋼設備批量定制 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24