平面鐵芯研磨拋光非標定制

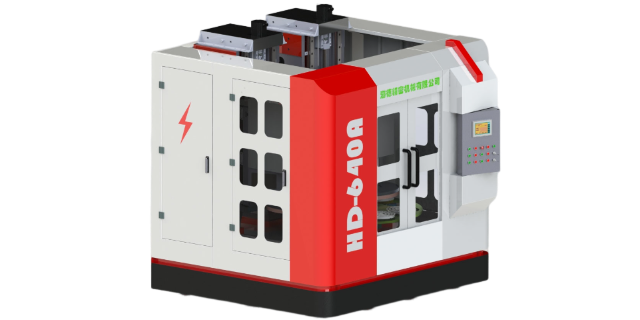

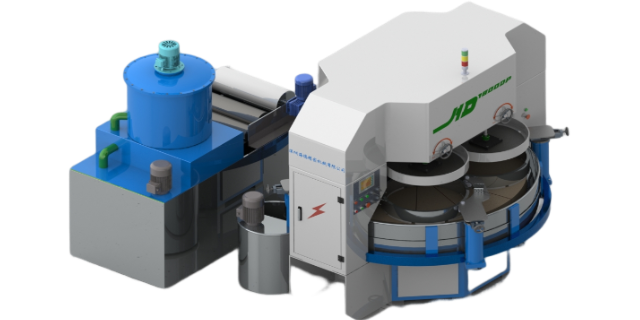

鐵芯超精研拋工藝依托定制化研磨方案,成為高要求場景的理想表面精整選擇。該工藝選用金剛石微粉與合成樹脂混合的研磨膏,搭配柔性拋光盤運作,同時嚴格把控加工環境,將溫度穩定在22±2℃,濕度維持在50-60%區間,通過定期更換拋光盤避免微粒殘留影響加工效果。經此工藝處理的鐵芯,可實現Ra0.002-0.01μm的納米級切削效果。在500MHz高頻磁場環境中,這類鐵芯的渦流損耗能降低18%,對于依賴磁場效能的設備而言價值突出。其適配場景涵蓋高鐵牽引電機定子鐵芯、航空航天精密傳感器殼體等對表面完整性要求嚴苛的領域。磨具采用聚氨酯或聚合物基材,表面嵌入納米級金剛石顆粒,保障磨削過程均勻穩定。搭配閉環反饋系統實時調節拋光壓力,有效規避局部過拋或欠拋問題,讓鐵芯表面晶粒結構保持完整,為后續鍍層、熱處理等工序筑牢基礎。海德精機研磨機圖片。平面鐵芯研磨拋光非標定制

鐵芯研磨拋光

電抗器鐵芯的磁性能直接決定其工作效能,而鐵芯研磨拋光技術已成為提升產品性能的關鍵工藝。在交變磁場作用下,未經精細處理的鐵芯表面粗糙度會引發磁滯損耗與渦流損耗,不僅降低濾波精度與電磁兼容性,還會造成明顯的能量損失。通過微米級研磨拋光工藝,鐵芯表面平面度可達亞微米級標準,有效抑制磁場畸變,將空載損耗降低15%-20%,負載損耗減少10%-15%,大幅提升能量轉換效率。同時,平滑的表面處理可優化散熱路徑,避免局部熱點形成,使電抗器的使用壽命延長30%以上,廣泛應用于智能電網、新能源變流系統及高精度工業自動化控制等場景。 東莞精密鐵芯研磨拋光參數深圳市海德精密機械有限公司代加工。

化學拋光領域迎來綠色技術革新,超臨界CO?(35MPa,50℃)體系對鋁合金氧化膜的溶解效率較傳統酸洗提升6倍,溶劑回收率達99.8%。電化學振蕩拋光(EOP)通過±1V方波脈沖(頻率10Hz)調控鈦合金表面電流密度分布,使凸起部位溶解速率達凹陷區20倍,8分鐘內將Ra2.5μm表面改善至Ra0.15μm。半導體銅互連處理中,含硫脲衍shengwu的自修復型拋光液通過巰基定向吸附形成動態保護膜,將表面缺陷密度降至5個/cm2,銅離子溶出量減少80%,同時離子液體體系(如1-乙基-3-甲基咪唑四氟硼酸鹽)通過分子間氫鍵作用優先溶解表面微凸體,實現各向異性整平。

智能拋光系統依托工業物聯網與人工智能技術,正在重塑鐵芯制造的產業生態。其通過多源異構數據的實時采集與深度解析,構建了涵蓋設備狀態、工藝參數、環境變量的全維度感知網絡。機器學習算法的引入使系統具備工藝參數的自適應優化能力,能夠根據鐵芯材料的微觀結構特征動態調整加工策略。這種技術進化不僅實現了加工精度的數量級提升,更通過云端知識庫的持續演進,形成了具有自主進化能力的智能制造體系,為行業數字化轉型提供了主要驅動力。海德精機研磨機多少錢?

軌道交通牽引系統領域,鐵芯研磨拋光技術為牽引變流器、牽引電機提供可靠保障。軌道交通設備長期處于高負荷、高振動的運行環境,對鐵芯的穩定性與耐久性要求極高。通過研磨拋光處理,可去除鐵芯表面的微小缺陷與毛刺,提升鐵芯的機械強度與表面平整度,減少因振動導致的鐵芯磨損。同時,優化后的鐵芯磁性能可降低牽引系統的能耗,提升能量利用效率,確保軌道交通設備在長時間運行中保持穩定性能,為列車的安全、高效運行提供支持。 干式鐵芯研磨拋光通過負壓裝置回收大量粉塵,搭配降解型切削液,大幅減少加工過程中的廢水排放量。江蘇精密鐵芯研磨拋光非標定制

智能化機械拋光能動態調整砂紙目數組合,減少人工干預,助力微型電機鐵芯加工精度保持穩定狀態。平面鐵芯研磨拋光非標定制

化學機械拋光(CMP)技術持續革新,原子層拋光(ALP)系統采用時間分割供給策略,將氧化劑(H?O?)與螯合劑(甘氨酸)脈沖式交替注入,在銅表面形成0.3nm/cycle的精確去除。通過原位XPS分析證實,該工藝可將界面過渡層厚度操控在1.2nm以內,漏電流密度降低2個數量級。針對第三代半導體材料,開發出pH值10.5的堿性膠體SiO?懸浮液,配合金剛石/聚氨酯復合墊,在SiC晶圓加工中實現0.15nm RMS表面粗糙度,材料去除率穩定在280nm/min。平面鐵芯研磨拋光非標定制

- 安慶雙端面鐵芯研磨拋光多少錢 2025-12-12

- 西安藍寶石研磨機價格 2025-12-12

- 蘭州機械化學側面拋光機參數 2025-12-12

- 福州平面側面拋光機定制 2025-12-12

- 廣州超精密側面拋光機非標定制 2025-12-12

- 蘭州雙端面側面拋光機多少錢 2025-12-12

- 安徽鏡面側面拋光機 2025-12-12

- 無錫大型平面研磨機 2025-12-11

- 廣州機械化學研磨機源頭廠家 2025-12-11

- 廣州鏡面研磨機源頭廠家 2025-12-11

- 河北國產截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈式翻轉機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產線公司 2025-12-12

- 廣州無線數據采集器費用 2025-12-12

- 江蘇制造水沖霜冷風機銷售公司 2025-12-12

- 姑蘇區安裝電子壓力機哪里買 2025-12-12

- 多功能液壓起重機 2025-12-12

- 閔行區比較好的地漏推薦貨源 2025-12-12