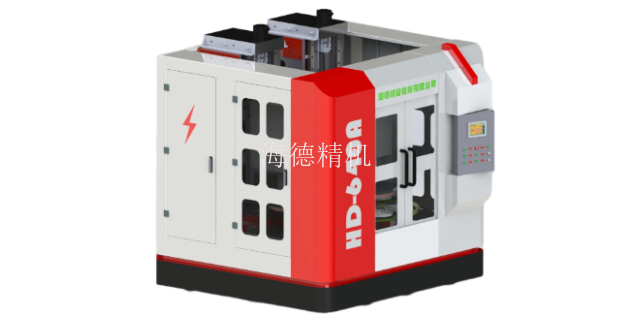

雙端面平面拋光機源頭廠家

平面拋光機在安全防護與工藝適配方面不斷升級,為生產過程提供保障。設備采用“人機分離”設計,通過自動化上下料與遠程監控功能,減少操作人員與加工區域的直接接觸,降低安全風險。夾持裝置提供電磁盤、真空吸盤、氣動夾等多種選擇,可根據工件特性選擇合適的固定方式,確保加工過程中工件穩固,避免意外脫落。在工藝適配方面,支持拋光、拉絲、去毛刺等多模式切換,能處理不同材質、規格的工件,部分機型具備五軸聯動3D仿形、多磨頭聯動等技術,可應對復雜曲面與高精度加工需求。同時,設備的氣動系統搭配電磁閥及電控比例閥控制,氣缸動作穩定可靠,能準確控制拋光壓力,適配不同工藝要求。上盤升降及傾斜由氣缸控制,搭配電磁閥調控,可穩定控制拋光壓力,避免拋光力度不均的問題。雙端面平面拋光機源頭廠家

平面拋光機

平面拋光機的應用場景不斷拓展,除傳統的工業零件加工外,還可適配工藝品加工、醫療器械零部件處理等特殊領域。在工藝品加工中,針對金銀飾品、玉石擺件等,設備可通過微調拋光壓力與轉速,實現鏡面拋光或啞光處理,提升工藝品的外觀質感;在醫療器械領域,針對不銹鋼手術器械、鈦合金植入件等,設備可嚴格控制工件表面的粗糙度,滿足醫療器械的衛生標準與使用要求。此外,設備可與自動化生產線對接,通過機械臂實現工件的自動上料、下料,配合生產線的整體調度系統,實現連續化生產,提升生產效率。對于小批量、多品種的生產需求,設備的快速換模設計可縮短工件切換時間,降低生產準備成本,適配靈活的生產模式。蘇州平面拋光機非標定制海德精機拋光機有哪些參數規格?

針對熱敏性材質的加工需求,平面拋光機的低溫拋光技術成為明顯優勢,有效解決了傳統設備加工此類材質時易出現的質量問題。設備在拋光磨頭處集成循環式冷卻液通道,配合高精度溫度傳感器,實時監測拋光區域溫度,當溫度超過預設閾值(根據材質不同可在25-40℃之間調節)時,冷卻液流量自動增加,快速帶走摩擦產生的熱量,將工件表面溫度穩定控制在安全范圍。同時,設備還會搭配低溫對應拋光液,這類拋光液不僅具有良好的潤滑與拋光效果,還能進一步降低加工過程中的摩擦生熱。以PVC塑料工件為例,采用傳統拋光設備加工時,表面溫度易超過50℃導致發黃變形,而該設備加工后工件表面溫度可控制在30℃以內,且表面光潔度達標,完全滿足電子元件、醫療器械等領域對熱敏性工件的加工要求。

針對薄壁與異形平面工件的拋光需求,該平面拋光機通過柔性加工設計,在工作流程中有效避免工件損傷,保障加工質量與成品率。設備的夾持裝置采用彈性緩沖材質,配合壓力分級控制技術,能根據工件厚度自動調整夾持力度,對厚度小于1mm的薄壁工件,夾持壓力可準確控制在5N以內,防止工件形變;對于異形平面工件(如帶有凹槽、臺階的工件),設備的磨頭可通過數控系統自動適配工件輪廓,采用分段式拋光路徑,先對平面主體區域進行拋光,再切換小型磨頭對細節部位進行精細化處理,避免因磨頭與工件輪廓不匹配導致的漏拋或過度拋光問題。此外,設備還會在拋光前對異形工件進行3D輪廓掃描,生成專屬加工路徑并模擬拋光過程,提前排查可能出現的加工風險,確保實際拋光流程順暢高效,讓薄壁、異形這類難加工的平面工件也能達到理想的拋光效果。 拋光完成后,平面拋光機通過高壓噴淋快速清理工件表面殘留碎屑,確保成品潔凈度;

平面拋光機是基于涂上或嵌入磨料的研具對工件表面進行拋光的磨床。主要用于拋光工件中高精度的平面、內外圓柱面、圓錐面、球面、螺紋面和其他型面。平面拋光機主要用途:平面拋光機普遍用于LED藍寶石襯底、光學玻璃晶片、石英晶片、硅片、諸片、模具、導光板、光扦接頭等各種材料的單面拋光、拋光。平面拋光機工作原理平面拋光機為精密拋光拋光設備,被磨、拋材料放于平整的拋光盤上,拋光盤逆時鐘轉動,修正輪帶動工件自轉,重力加壓或其它方式對工件施壓,工件與拋光盤作相對運轉磨擦,來達到拋光拋光目的。產生磨削作用的磨料顆粒有兩種來源,一種來自于不斷外加(常稱為游離磨料);另一種方法是將磨料顆粒固定在拋光盤中(常稱為固著磨料)。平面拋光機特點拋光盤平面度是拋光的基準,是得到精密工件平面的保證。在拋光的過程中,拋光盤的平面度會下降,主要原因拋光盤的內外線速度不同,磨損不一致造成。拋光盤需定期修整平面。修整的方法有兩種:1、是采用基準平面電鍍金剛石修整輪來修面,由于電鍍金剛石修整輪基本不磨損,可得到較高的平面度。2、是通過修整機構修面后,也可獲得較好的平面度,這種修整的原理與車床原理一致。 研磨機哪些品牌質量好?蘇州硅片平面拋光機多少錢

該機采用變頻電機驅動下拋光盤旋轉,能吸收部分振動,拋光時運行穩定,助力提升工件加工質量。雙端面平面拋光機源頭廠家

平面拋光機的質量管控優勢體現在全流程的監測機制上,能盡可能減少返工與報廢成本,保障產品品質穩定性。設備在拋光磨頭旁搭載激光粗糙度檢測儀與平面度測量傳感器,加工過程中實時采集數據并與預設標準對比:若局部粗糙度超標,自動調整該區域拋光參數進行二次精細處理;若平面度偏差超出范圍,立即暫停加工并提示問題原因,待解決后再繼續。拋光完成后,系統還會對工件進行全表面抽檢,記錄3-5個檢測點數據并生成質量報告,方便后續追溯。這種“過程監測+成品抽檢”的雙重管控模式,使工件拋光合格率提升至99%以上,徹底改變了傳統設備“加工后才發現質量問題”的被動局面,為企業節省大量返工時間與原材料成本。 雙端面平面拋光機源頭廠家

- 安徽光學玻璃研磨機參數 2025-12-12

- 廣州金屬平面拋光機直銷 2025-12-12

- 安慶雙端面鐵芯研磨拋光多少錢 2025-12-12

- 西安藍寶石研磨機價格 2025-12-12

- 蘭州機械化學側面拋光機參數 2025-12-12

- 福州平面側面拋光機定制 2025-12-12

- 廣州超精密側面拋光機非標定制 2025-12-12

- 蘭州雙端面側面拋光機多少錢 2025-12-12

- 安徽鏡面側面拋光機 2025-12-12

- 無錫大型平面研磨機 2025-12-11

- 河北國產截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈式翻轉機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產線公司 2025-12-12

- 廣州無線數據采集器費用 2025-12-12

- 江蘇制造水沖霜冷風機銷售公司 2025-12-12

- 姑蘇區安裝電子壓力機哪里買 2025-12-12

- 多功能液壓起重機 2025-12-12

- 北京手術室凈化工程型號 2025-12-12