東莞超精密鐵芯研磨拋光直銷

彈性磨料研磨拋光技術采用高彈性高分子基體磨料,為鐵芯加工提供可靠的防損傷解決方案。所用彈性磨料以聚氨酯為基體,均勻嵌入碳化硅或氧化鋁磨粒,在研磨過程中可根據鐵芯表面輪廓自適應變形,避免剛性接觸導致的表面劃傷或崩邊問題。針對厚度為0.1mm的超薄鐵芯片,彈性磨料能通過調整自身彈性模量,將研磨壓力控制在5-10N之間,加工后鐵芯片無明顯變形,表面粗糙度穩定在Ra0.03μm。在微型繼電器鐵芯加工中,彈性磨料可精確貼合鐵芯的微小凹槽與邊角,實現復雜結構的完整研磨,同時減少研磨過程中產生的表面應力,降低鐵芯后續使用中的斷裂風險。搭配自動磨料更換系統,可根據鐵芯加工階段靈活切換不同粒度的彈性磨料,從粗磨到精磨一站式完成,在提升加工效率的同時,保障產品質量的穩定性,適配精密小型鐵芯的加工需求。加工后產品高壓噴淋結合超聲波清洗,搭配防銹處理,保障鐵芯成品質量;東莞超精密鐵芯研磨拋光直銷

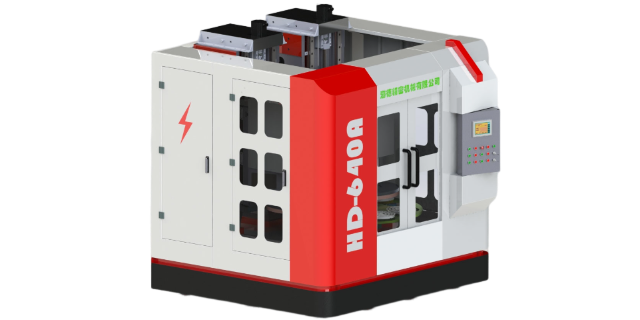

鐵芯研磨拋光

醫療設備領域中,鐵芯研磨拋光技術為醫療影像設備、醫療設備的穩定運行提供支持。醫療設備如核磁共振成像儀、X光機等,其主要部件中的鐵芯性能直接影響設備的成像質量與醫療精度。通過研磨拋光處理,可確保鐵芯表面的高度平整,減少磁場干擾,提升醫療影像設備的成像清晰度與穩定性。同時,低損耗的鐵芯能降低設備運行時的能耗與發熱,避免因局部過熱影響設備性能,保障醫療設備在長期、高頻使用中保持準確、可靠的運行狀態,為醫療診斷與醫療工作提供有力保障。 無錫新能源汽車傳感器鐵芯研磨拋光定制海德精機拋光高性能機器。

流體拋光領域的前沿研究聚焦于多物理場耦合技術,磁流變-空化協同拋光系統展現出獨特優勢。該工藝在含有20vol%羰基鐵粉的磁流變液中施加1.2T梯度磁場,同時通過超聲波發生器(功率密度15W/cm2)誘導空泡潰滅沖擊,兩者協同作用下使硬質合金模具的表面粗糙度從Ra0.8μm降至Ra0.03μm,材料去除率穩定在12μm/min。在微流道加工方面,開發出微射流聚焦裝置,采用50μm孔徑噴嘴將含有5%納米金剛石的懸浮液加速至500m/s,束流直徑壓縮至10μm級別,成功在碳化硅陶瓷表面加工出深寬比達10:1的微溝槽結構,邊緣崩缺小于0.5μm。

在制造業邁向高階進化的進程中,表面處理技術正經歷著顛覆性的范式重構。傳統機械拋光已突破物理接觸的原始形態,借助數字孿生技術構建起虛實融合的智能拋光體系,通過海量工藝數據訓練出的神經網絡模型,能夠自主識別材料特性并生成動態拋光路徑。這種技術躍遷不僅體現在加工精度的量級提升,更重構了人機協作的底層邏輯——操作者從體力勞動者轉型為算法調優師,拋光過程從經驗依賴型轉變為知識驅動型。尤其值得注意的是,自感知磨具的開發使工藝系統具備實時診斷能力,通過壓電陶瓷陣列捕捉應力波信號,精細識別表面微觀缺陷并觸發局部補償機制,這在航空航天復雜曲軸加工中展現出改變性價值。深圳市海德精密機械有限公司的產品是什么?

鐵芯研磨拋光后的清潔與防銹處理環節,該產品同樣展現出明顯優勢,確保鐵芯加工的質量。產品配備的對應清潔系統,采用高壓噴淋與超聲波清洗相結合的方式,能夠徹底去除鐵芯表面殘留的研磨碎屑、拋光液等雜質,避免雜質附著影響鐵芯性能。清潔過程中使用的環保清潔劑,不僅去污能力強,還不會對鐵芯材質造成腐蝕,符合綠色生產理念。清潔完成后,產品的自動防銹處理模塊會快速啟動,通過噴涂環保型防銹劑或進行鈍化處理,在鐵芯表面形成一層牢固的防銹保護膜,有效抵御外界環境中的濕氣、灰塵等對鐵芯的侵蝕,延長鐵芯的存放時間和使用壽命。整個清潔與防銹流程無需人工干預,自動化程度高,既保證了處理效果的一致性,又極大提高了工作效率,降低了生產成本。 海德精機拋光機效果怎么樣?無錫雙端面鐵芯研磨拋光定制

全流程產品自動化銜接,批量加工能力強,大幅提升鐵芯研磨拋光效率。東莞超精密鐵芯研磨拋光直銷

當前拋光技術的演進呈現出鮮明的范式轉換特征:從離散工藝向連續制造進化,從經驗積累向數字孿生躍遷,從單一去除向功能創造延伸。這種變革不僅體現在技術本體層面,更催生出新型產業生態,拋光介質開發、智能裝備制造、工藝服務平臺的產業鏈條正在重構全球制造競爭格局。未來技術突破將更強調跨尺度協同,在介觀層面建立表面完整性操控理論,在宏觀層面實現拋光單元與智能制造系統的無縫對接,這種全維度創新正在將表面工程提升為良好制造的主要戰略領域。東莞超精密鐵芯研磨拋光直銷

- 安徽光學玻璃研磨機參數 2025-12-12

- 廣州金屬平面拋光機直銷 2025-12-12

- 陜西鏡面平面拋光機參數 2025-12-12

- 安慶雙端面鐵芯研磨拋光多少錢 2025-12-12

- 廈門平面拋光機多少錢 2025-12-12

- 西安藍寶石研磨機價格 2025-12-12

- 蘭州機械化學側面拋光機參數 2025-12-12

- 福州平面側面拋光機定制 2025-12-12

- 廣州雙端面側面拋光機廠家 2025-12-12

- 廣州超精密側面拋光機非標定制 2025-12-12

- 河北國產截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈式翻轉機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產線公司 2025-12-12

- 廣州無線數據采集器費用 2025-12-12

- 廣東透明PC板材生產線安裝調試 2025-12-12

- 多功能藥物3D打印機電話 2025-12-12

- 崇明區整套壓鑄自動化設備聯系方式 2025-12-12

- 江蘇制造水沖霜冷風機銷售公司 2025-12-12