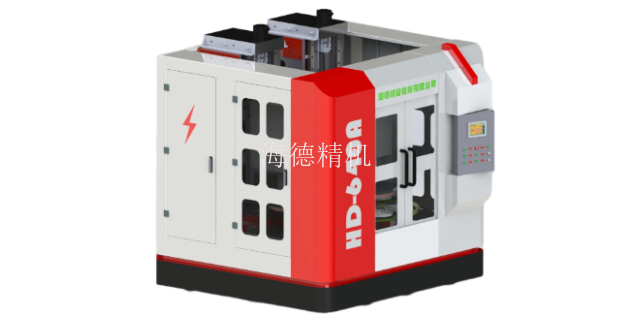

機械化學側面拋光機

在側面拋光過程中的碎屑處理環節,該產品展現出明顯的環保與安全優勢,為生產環境與操作人員提供保障。設備在拋光機構周圍設置了封閉式防護罩,可有效阻擋拋光過程中產生的金屬或非金屬碎屑飛濺,避免碎屑散落污染車間環境。同時,防護罩內部集成了負壓吸塵系統,通過多個吸塵口實時收集拋光產生的碎屑,碎屑經管道輸送至對應收集箱,便于后續集中處理或回收利用,減少廢棄物對環境的影響。此外,設備還配備了碎屑過濾裝置,可分離吸塵空氣中的細小顆粒,凈化后的空氣再排放至車間,避免粉塵影響操作人員健康。整個碎屑處理過程與拋光工序同步進行,無需人工額外清理,既保證了車間環境的整潔,又降低了操作人員的勞動強度,符合綠色生產與安全生產的雙重要求。 智能化調控的側面拋光機,輕松應對不同加工需求,讓操作更省心高效。機械化學側面拋光機

側面拋光機

側面拋光機是一種水平濕式連續性生產之超微粒分散機。將預先攪拌妥之原料送入主機的研磨槽,研磨槽內填充適量之研磨媒體,如玻璃珠等經由分散葉片高速轉動,賦予研磨拋光媒體以足夠之動能,與被分散之顆粒撞擊產生剪力,達到分散的效果,再經由特殊之分離裝置,將被分散物與研磨媒體分離排出。因為不必像三滾筒一樣須要高度的操作技巧,即可得到均一的品質,又可大量連續生產,因此既可提高質量又可降低成本,亦可適用于高粘度物質之分散,因之對油漆、油墨、食品、化妝品、等工業均可應用。研磨機操作注意:長時間停車,開機前應先檢查分散盤是否被介質卡死。若聯軸器轉不動,可用泵打入溶劑。待溶解后立式側面拋光機再起動。切不可強行起動以免損壞摩擦片。長時間停車,開機前應檢查頂篩網是否有結皮漆漿,若有,應使用溶劑清洗干凈,以免困篩網堵塞而導致冒頂。一旦出現“冒頂”時.應立即停車清洗篩網,放置接漿盆,調整供漿泵速度,重新啟動。否則漆漿有可能侵入主軸軸承而導致軸承磨損,或者損壞進漿泵。在筒體內沒有漆料和研磨介質時嚴禁起動。用溶劑清洗筒體時,只能將分散器輕微地、間歇地轉動,以免部件磨損。使用新砂時,應過篩去除雜質異物。 浙江精密側面拋光機直銷側面拋光機連續工作穩定性強,減少停機次數,保障生產進度不中斷?

側面拋光機具備出色的多材質兼容適配能力,輕松應對不同特性材質的加工需求。面對硬度較高的鎢鋼、碳化硅等材質,設備可搭配高硬度拋光磨料,通過調整研磨力度與速度,在不損傷工件結構的前提下完成拋光;針對較軟的鋁、銅等金屬材質,它采用低壓力拋光模式,避免材質因受力過大出現變形,同時保證表面光潔度。在復合材料加工中,如碳纖維增強復合材料,其表層與內層材質特性不同,設備能通過分段式拋光工藝,分別適配不同層材質的加工需求,防止出現分層、開裂等問題。此外,對于木質、樹脂等非金屬材質,設備可更換特定拋光輪,實現表面的細膩打磨,適配家具、工藝品等領域的生產訴求,真正做到一種設備滿足多類材質加工。

側面拋光機作為現代工業生產中的一項重要處理設備,具有多方面的優勢。首先,它具效率高的拋光能力,能夠迅速地將原料加工成所需的顆粒或粉末,提高了生產的效率。其次,側面拋光機具有精密的制動系統,可以精確調節拋光過程中的參數,確保產品的質量穩定性和一致性。此外,側面拋光機的結構設計堅固耐用,使用壽命長,能夠承受長時間的高度運行。而且,現代側面拋光機在設計上越來越注重保護環境與節能,采用良好的節能技術和材料,減少了能源消耗和對環境的影響。同時,隨著自動化技術的發展,側面拋光機的自動化程度不斷提升,可以實現智能化操作和生產線集成,進一步提升了生產效率和品質水平。綜上所述,側面拋光機在工業生產中發揮著重要作用,為各行各業提供了可靠的加工解決方案,推動著工業生產的持續發展。 海德精機拋光機用戶的評價怎么樣。

在多工位協同拋光環節,該產品通過科學的工位布局與智能調度系統,大幅提升單位時間加工量,滿足企業批量生產需求。設備采用環形或線性多工位設計,每個工位均可單獨完成工件定位與拋光操作,同時配備自動上下料機械臂,實現工件在不同工位間的快速轉移。智能調度系統會根據各工位的工作狀態實時分配加工任務,當某一工位完成拋光后,機械臂會立即將成品取下并運送新的待加工工件,避免工位閑置浪費。此外,系統還支持混線生產模式,可在同一批次加工中同時處理不同規格、不同材質的工件,通過工位間的參數差異化設置,確保每個工件都能獲得適配的拋光方案。相較于單工位設備,該產品的多工位協同設計使加工效率提升數倍,同時通過機械臂替代人工上下料,減少了人工干預帶來的誤差與安全隱患,讓批量拋光生產更高效、更穩定。 研磨拋光機的品牌哪個靠譜?蘇州平面側面拋光機參數

側面拋光機可適配軟質、硬質、脆性等多種材質工件,無需單獨換設備,能靈活應對不同加工需求;機械化學側面拋光機

側面拋光機在加工精度的穩定性上表現突出,通過多重精密控制技術,確保每一件工件的側面拋光質量都能保持高度一致,滿足前端制造領域的嚴苛要求。設備搭載高精度位移傳感器與壓力反饋系統,實時監測拋光輪與工件的接觸狀態,將拋光壓力誤差控制在微小范圍,避免因壓力波動導致的拋光不均勻問題。同時,設備采用伺服電機驅動拋光輪與工件輸送機構,轉速與進給速度的控制精度可達行業領頭水平,確保加工過程中的參數穩定性。針對批量生產場景,設備還具備參數記憶與自動校準功能,在更換工件批次時,只需調用預設參數并進行快速校準,即可保持與上一批次一致的加工精度,避免批次間的質量差異。經第三方檢測機構測試,該設備加工的工件側面平整度誤差可長期穩定在0.01mm以內,表面粗糙度Ra值至低可達0.02μm,完全滿足精密儀器、航空航天部件等前端產品的加工需求。 機械化學側面拋光機

- 安徽光學玻璃研磨機參數 2025-12-12

- 廣州金屬平面拋光機直銷 2025-12-12

- 陜西鏡面平面拋光機參數 2025-12-12

- 安慶雙端面鐵芯研磨拋光多少錢 2025-12-12

- 廈門平面拋光機多少錢 2025-12-12

- 西安藍寶石研磨機價格 2025-12-12

- 蘭州機械化學側面拋光機參數 2025-12-12

- 福州平面側面拋光機定制 2025-12-12

- 廣州雙端面側面拋光機廠家 2025-12-12

- 廣州超精密側面拋光機非標定制 2025-12-12

- 閔行區溶解氧24小時服務 2025-12-12

- 山東激光自動焊錫機 2025-12-12

- 河北國產截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈式翻轉機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 廣西工業用打膠機廠家直銷 2025-12-12

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產線公司 2025-12-12

- 廣州無線數據采集器費用 2025-12-12

- 廣東透明PC板材生產線安裝調試 2025-12-12