西安鐵芯研磨拋光直銷

超精研拋技術在半導體襯底加工中取得突破性進展,基于原子層刻蝕(ALE)原理的混合拋光工藝將材料去除精度提升至單原子層級。通過交替通入Cl?和H?等離子體,在硅片表面形成自限制性反應層,配合0.1nm級進給系統的機械剝離,實現0.02nm/cycle的穩定去除率。在藍寶石襯底加工領域,開發出含羥基自由基的膠體SiO?拋光液(pH12.5),利用化學機械協同作用將表面粗糙度降低至0.1nm RMS,同時將材料去除率提高至450nm/min。在線監測技術的進步尤為明顯,采用雙波長橢圓偏振儀實時解析表面氧化層厚度,數據采樣頻率達1000Hz,配合機器學習算法實現工藝參數的動態優化。產品通過減少耗材損耗與人工投入,明顯降低企業加工成本,還能提升整體生產效益;西安鐵芯研磨拋光直銷

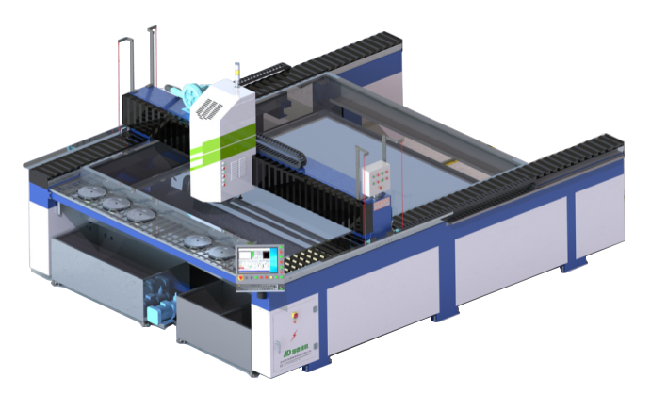

鐵芯研磨拋光

從操作便捷性與人員適配角度來看,該產品通過人性化設計,降低了操作門檻,為企業節省了人力成本與培訓時間。產品配備的高清觸控操作界面,采用直觀的圖標與文字結合的設計,操作流程清晰易懂,即使是新手操作人員,經過簡單培訓也能快速上手。同時,界面支持多語言切換,滿足不同地區操作人員的使用需求。此外,產品還具備參數記憶功能,對于常用的鐵芯加工方案,操作人員可將參數保存,后續加工時直接調用,無需重復設置,進一步提升操作效率。在安全防護方面,產品設置了緊急停止按鈕、安全防護門等多重安全裝置,當出現異常情況時,設備會立即停止運行,保障操作人員的人身安全。這種便捷且安全的操作設計,讓企業在人員管理上更具靈活性,有效降低了生產風險。 西安鐵芯研磨拋光直銷該鐵芯研磨拋光產品能準確控制加工誤差,讓鐵芯表面精度保持高度一致,滿足前端設備需求;

低溫冷凍研磨拋光技術利用低溫環境改變鐵芯表面材料的力學性能,實現脆性材料鐵芯的高效研磨。該技術通過液氮將鐵芯加工區域溫度降至-50℃--80℃,使鐵芯表面材料脆性增加,降低研磨過程中的塑性變形,同時搭配特定低溫磨料,減少磨料在低溫下的磨損。針對高硬度鑄鐵鐵芯,低溫冷凍處理可使表面硬度均勻性提升20%,配合金剛石低溫磨料的研磨,加工后表面平整度誤差控制在3μm以內,且無明顯加工紋理。在低溫研磨過程中,特制的保溫裝置可維持加工區域溫度穩定,避免溫度波動導致的鐵芯尺寸變化,適配精密儀器中對尺寸精度要求極高的鐵芯加工。針對帶有微結構的鐵芯,低溫環境能減少研磨過程中微結構的變形與損壞,保障鐵芯功能完整性,為半導體、光學設備等領域提供品質高的鐵芯部件。

化學機械拋光(CMP)技術融合了化學改性與機械研磨的雙重優勢,開創了鐵芯超精密加工的新紀元。其主要機理在于通過化學試劑對工件表面的可控鈍化,結合精密拋光墊的力學去除作用,實現原子尺度的材料逐層剝離。該技術的突破性進展體現在多物理場耦合操控系統的開發,能夠同步調控化學反應速率與機械作用強度,從根本上解決了加工精度與效率的悖論問題。在第三代半導體器件鐵芯制造中,該技術通過獲得原子級平坦表面,使器件工作時的電磁損耗降低了數量級,彰顯出顛覆性技術的應用潛力。深圳市海德精密機械有限公司。

彈性磨料研磨拋光技術采用具有高彈性的高分子基體磨料,為鐵芯加工提供防損傷解決方案。該技術所用彈性磨料以聚氨酯為基體,均勻嵌入碳化硅或氧化鋁磨粒,磨料在研磨過程中可根據鐵芯表面輪廓自適應變形,避免剛性接觸導致的表面劃傷或崩邊。針對厚度為0.1mm的超薄鐵芯片,彈性磨料能通過調整自身彈性模量,控制研磨壓力在5-10N之間,加工后鐵芯片無明顯變形,表面粗糙度穩定在Ra0.03μm。在微型繼電器鐵芯加工中,彈性磨料可精確貼合鐵芯的微小凹槽與邊角,實現復雜結構的完整研磨,同時減少研磨過程中產生的表面應力,降低鐵芯后續使用中的斷裂風險。搭配自動磨料更換系統,可根據鐵芯加工階段靈活切換不同粒度的彈性磨料,從粗磨到精磨一站式完成,提升加工效率的同時保障產品質量穩定性。深圳市海德精密機械有限公司的產品是什么?西安鐵芯研磨拋光直銷

深圳市海德精密機械有限公司代加工。西安鐵芯研磨拋光直銷

化學機械拋光(CMP)技術正在經歷從平面制造向三維集成的戰略轉型。隨著集成電路進入三維封裝時代,傳統CMP工藝面臨垂直互連結構的多層界面操控難題。新型原子層拋光技術通過自限制反應原理,在分子層面實現各向異性材料去除,其主要在于構建具有空間位阻效應的拋光液體系。在硅通孔(TSV)加工中,該技術成功突破深寬比限制,使50:1結構的側壁粗糙度操控在1nm以內,同時保持底部銅層的完整電學特性。這種技術突破不僅延續了摩爾定律的生命周期,更為異質集成技術提供了關鍵的工藝支撐。西安鐵芯研磨拋光直銷

- 安徽光學玻璃研磨機參數 2025-12-12

- 廣州金屬平面拋光機直銷 2025-12-12

- 陜西鏡面平面拋光機參數 2025-12-12

- 安慶雙端面鐵芯研磨拋光多少錢 2025-12-12

- 廈門平面拋光機多少錢 2025-12-12

- 西安藍寶石研磨機價格 2025-12-12

- 蘭州機械化學側面拋光機參數 2025-12-12

- 福州平面側面拋光機定制 2025-12-12

- 廣州雙端面側面拋光機廠家 2025-12-12

- 廣州超精密側面拋光機非標定制 2025-12-12

- 河北國產截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈式翻轉機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產線公司 2025-12-12

- 廣州無線數據采集器費用 2025-12-12

- 廣東透明PC板材生產線安裝調試 2025-12-12

- 環境室光模擬器價格 2025-12-12

- 多功能藥物3D打印機電話 2025-12-12

- 崇明區整套壓鑄自動化設備聯系方式 2025-12-12