蘇州超精密鐵芯研磨拋光價格

流體拋光技術在多物理場耦合方向取得突破,磁流變-空化協同系統將含20vol%羰基鐵粉的磁流變液與15W/cm2超聲波結合,使硬質合金模具表面粗糙度從Ra0.8μm改善至Ra0.03μm,材料去除率穩定在12μm/min。微射流聚焦裝置采用50μm孔徑噴嘴將含5%納米金剛石的懸浮液加速至500m/s,束流直徑壓縮至10μm,在碳化硅陶瓷表面加工出深寬比10:1的微溝槽,邊緣崩缺小于0.5μm。剪切增稠流體(STF)技術中,聚乙二醇分散的30nm SiO?顆粒在剪切速率5000s?1時粘度驟增10?倍,形成自適應曲面拋光的"固態磨具",石英玻璃表面粗糙度達Ra0.8nm,為光學元件批量生產開辟新路徑。微膠囊化磨料的流體拋光具備程序化釋放功能,能否為鐵芯多階段復合拋光提供更靈活的工藝選擇?蘇州超精密鐵芯研磨拋光價格

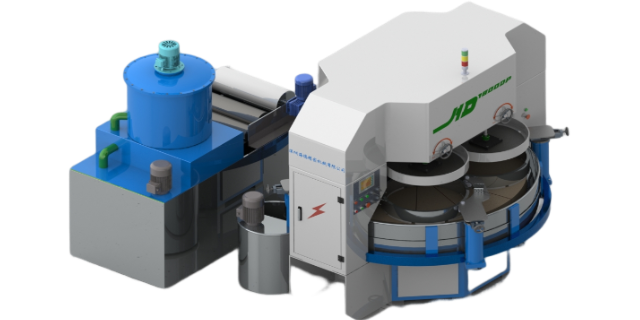

鐵芯研磨拋光

化學拋光領域正經歷綠色變化,基于超臨界CO?(35MPa, 50℃)的新型拋光體系對鋁合金氧化膜的溶解效率提升6倍,溶劑回收率達99.8%。電化學振蕩拋光(EOP)技術通過±1V方波脈沖(頻率10Hz)調控鈦合金表面電流密度分布,使凸起部位溶解速率達凹陷區的20倍,8分鐘內將Ra2.5μm表面改善至Ra0.15μm。半導體銅互連結構處理中,含硫脲衍shnegwu的自修復型拋光液通過巰基定向吸附形成動態保護膜,將表面缺陷密度降至5個/cm2,同時銅離子溶出量減少80%。蘇州超精密鐵芯研磨拋光價格智能化機械拋光能動態調整砂紙目數組合,減少人工干預,助力微型電機鐵芯加工精度保持穩定狀態。

水射流研磨拋光技術以高壓水為載體,混合磨料實現對鐵芯的研磨拋光,兼具環保與清潔特性。該技術通過高壓泵將水加壓至200-300MPa,再經噴嘴噴射形成高速水射流,攜帶石榴石或氧化鋁磨料沖擊鐵芯表面,完成材料去除與表面整平。加工過程中無需使用化學藥劑,不會產生有害廢液與廢渣,產生少量廢水,經簡單過濾處理后即可循環利用,符合環保生產要求。針對大型變壓器鐵芯,該技術可實現高效大面積研磨,加工效率較傳統人工研磨提升5倍以上,且表面粗糙度能達到Ra0.04μm。通過調節水射流壓力、磨料濃度與噴射角度,可適配不同材質鐵芯的加工需求,在船舶用大型鐵芯加工中,能有效去除鐵芯表面的氧化皮與毛刺,為后續防銹處理打下良好基礎,同時避免加工過程中對鐵芯結構的破壞。

化學機械拋光(CMP)技術持續突破物理極限,量子點催化拋光(QCP)采用CdSe/ZnS核殼結構,在405nm激光激發下加速表面氧化,使SiO?層去除率達350nm/min,金屬污染操控在1×101? atoms/cm2。氮化硅陶瓷CMP工藝中,堿性拋光液(pH11.5)生成Si(OH)軟化層,配合聚氨酯拋光墊(90 Shore A)實現Ra0.5nm級光學表面,超聲輔助(40kHz)使材料去除率提升50%。石墨烯裝甲金剛石磨粒通過共價鍵界面技術,在碳化硅拋光中展現5倍于傳統磨粒的原子級去除率,表面無裂紋且粗糙度降低30-50%。海德精機研磨拋光用戶評價。

復合拋光技術通過多工藝協同效應的深度挖掘,構建了鐵芯效率精密加工的新范式。其技術內核在于建立不同能量場的作用序列模型,通過化學活化、機械激勵、熱力學調控等手段的時空組合,實現材料去除機制的定向強化。這種技術融合不僅突破了單一工藝的物理極限,更通過非線性疊加效應獲得了數量級提升的加工效能。在智能工廠的實踐應用中,該技術通過與數字孿生系統的深度融合,形成了具有自優化能力的工藝決策體系,標志著鐵芯加工正式邁入智能化工藝設計時代。研磨機廠家的產品種類和規格咨詢.蘇州超精密鐵芯研磨拋光價格

化學機械拋光融合化學改性與機械研磨,實現鐵芯原子尺度的材料剝離,助力降低器件工作時的電磁損耗。蘇州超精密鐵芯研磨拋光價格

激光輔助研磨拋光技術融合激光能量預處理與機械研磨,實現鐵芯加工的精確把控。該技術通過波長1064nm的光纖激光對鐵芯表面進行局部預熱,使表層材料形成微熔態,降低后續機械研磨的切削阻力,同時減少研磨過程中產生的表面裂紋。針對高硬度合金鐵芯,激光預處理可使表層硬度均勻性提升25%以上,配合立方氮化硼磨料的精確研磨,加工后表面平整度誤差控制在2μm以內。激光能量的脈沖式輸出設計,可根據鐵芯不同區域的加工需求,靈活調整能量密度,實現差異化加工,尤其適合帶有復雜曲面的異形鐵芯。實時激光監測系統與研磨設備聯動,通過捕捉鐵芯表面的激光反射信號,動態調整研磨參數,避免過度加工或加工不足,保障每一件產品的加工精度穩定性,為航空航天、裝備等領域提供品質高的鐵芯部件。蘇州超精密鐵芯研磨拋光價格

- 安徽光學玻璃研磨機參數 2025-12-12

- 廣州金屬平面拋光機直銷 2025-12-12

- 江蘇平面側面拋光機價格 2025-12-12

- 江蘇精密鐵芯研磨拋光價格 2025-12-12

- 陜西鏡面平面拋光機參數 2025-12-12

- 廈門機械化學側面拋光機多少錢 2025-12-12

- 陜西平面研磨機直銷 2025-12-12

- 中山單面鐵芯研磨拋光參數 2025-12-12

- 安慶雙端面鐵芯研磨拋光多少錢 2025-12-12

- 廈門平面拋光機多少錢 2025-12-12

- 杭州電機氣密性測試臺銷售商 2025-12-12

- 江西哪里有智能家居 2025-12-12

- 高淳區哪里有發酵提取設備 2025-12-12

- 青浦區直銷餅干夾心機直銷價 2025-12-12

- 閔行區溶解氧24小時服務 2025-12-12

- 山東激光自動焊錫機 2025-12-12

- 河北國產截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈式翻轉機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 廣西工業用打膠機廠家直銷 2025-12-12