開合式互感器鐵芯研磨拋光操作說明

磁研磨拋光技術作為新興的表面精整方法,正推動鐵芯加工向智能化方向邁進。其通過可控磁場對磁性磨料的定向驅動,形成具有自銳特性的動態研磨體系,突破了傳統工藝對工件裝夾定點的嚴苛要求。該技術的進步性體現在加工過程的可視化監控與實時反饋調節,通過磁感應強度與磨料運動狀態的數字化關聯模型,實現了納米級表面精度的可控加工。在新能源汽車驅動電機等應用場景中,該技術通過去除機械接觸帶來的微觀缺陷,明顯提升了鐵芯材料的疲勞強度與磁導率均勻性,展現出強大的技術延展性。海德研磨拋光售后服務和保修。開合式互感器鐵芯研磨拋光操作說明

鐵芯研磨拋光

化學拋光技術正朝著精細可控方向發展,電化學振蕩拋光(EOP)新工藝通過周期性電位擾動實現選擇性溶解。在鈦合金處理中,采用0.5mol/LH3O4電解液,施加±1V方波脈沖(頻率10Hz),表面凸起部位因電流密度差異產生20倍于凹陷區的溶解速率差,使原始Ra2.5μm表面在8分鐘內降至Ra0.15μm。針對微電子器件銅互連結構,開發出含硫脲衍shengwu的自修復型拋光液,其分子通過巰基(-SH)與銅表面形成定向吸附膜,在機械摩擦下動態修復損傷部位,將表面缺陷密度降低至5個/cm2。工藝方面,超臨界CO?流體作為反應介質的應用日益成熟,在35MPa壓力和50℃條件下,其對鋁合金的氧化膜溶解效率比傳統酸洗提升6倍,且實現溶劑的零排放回收。廣東新能源汽車傳感器鐵芯研磨拋光表面效果圖研磨機制造商廠家推薦。

超精研拋是機械拋光的一種形式,通過特制磨具在含磨料的研拋液中高速旋轉,實現表面粗糙度Ra0.008μm的精細精度,廣泛應用于光學鏡片模具和半導體晶圓制造479。其關鍵技術包括:磨具設計:采用聚氨酯或聚合物基材,表面嵌入納米級金剛石或氧化鋁顆粒,確保均勻磨削;動態壓力操控:通過閉環反饋系統實時調節拋光壓力,避免局部過拋或欠拋;拋光液優化:含化學活性劑(如膠體二氧化硅)的溶液既能軟化表層,又通過機械作用去除反應產物。例如,在硅晶圓拋光中,超精研拋可去除亞表面損傷層(SSD),提升器件電學性能。挑戰在于平衡化學腐蝕與機械磨削的速率,需通過終點檢測技術(如光學干涉儀)精確操控拋光深度。未來趨勢包括多軸聯動拋光和原位監測系統的集成,以實現復雜曲面的全局平坦化。

在傳統機械拋光領域,智能化與材料科學的融合正推動工藝革新。近期研發的六軸聯動數控拋光系統采用壓電陶瓷驅動技術,實現納米級進給精度(±5nm),配合金剛石涂層磨具(厚度50μm,晶粒尺寸0.2-0.5μm),可將硬質合金金屬刃口圓弧半徑加工至30nm級。環境友好型技術方面,無水乙醇基冷卻系統替代乳化液,通過靜電吸附裝置實現磨屑回收率98.5%,VOCs排放量降低至5ppm以下。針對脆性材料加工,頻率可調式超聲波輔助裝置(20-40kHz)的空化效應使玻璃材料去除率提升3倍,亞表面裂紋深度操控在0.2μm以內。煤礦設備維保中,自主研制的電動拋光裝置采用PVC管體與2000目砂紙復合結構,物料成本不足百元,卻使管件連接處拋光效率提升400%,表面粗糙度達Ra0.1μm。海德精機研磨拋光咨詢。

傳統機械拋光在智能化改造中展現出前所未有的適應性。新型綠色磨料的開發徹底改變了傳統工藝對強酸介質的依賴,例如采用水基中性研磨液替代硝酸體系,不僅去除了腐蝕性氣體排放,更通過高分子聚合物的剪切增稠效應實現精細力控。這種技術革新使得不銹鋼鏡面加工的環境污染數降低90%,設備壽命延長兩倍以上,尤其適合建筑裝飾與器材領域對綠色與精度的雙重要求。拋光過程中,自適應磁場與納米磨粒的協同作用形成動態磨削層,可針對0.3-3mm厚度的金屬板材實現連續卷材加工,突破傳統單點拋光的效率瓶頸。深圳市海德精密機械有限公司是做什么的?廣東交直流鉗表鐵芯研磨拋光耗材

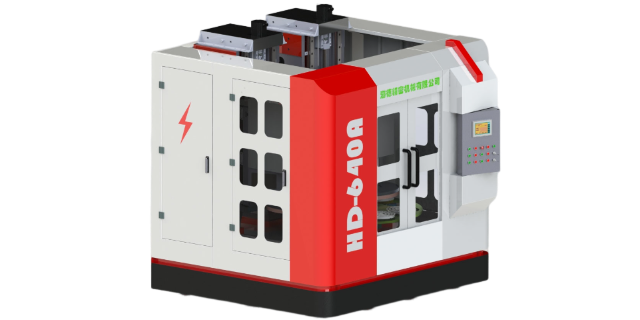

海德精機研磨機使用方法。開合式互感器鐵芯研磨拋光操作說明

復合拋光技術通過多工藝協同效應的深度挖掘,構建了鐵芯效率精密加工的新范式。其技術內核在于建立不同能量場的作用序列模型,通過化學活化、機械激勵、熱力學調控等手段的時空組合,實現材料去除機制的定向強化。這種技術融合不僅突破了單一工藝的物理極限,更通過非線性疊加效應獲得了數量級提升的加工效能。在智能工廠的實踐應用中,該技術通過與數字孿生系統的深度融合,形成了具有自優化能力的工藝決策體系,標志著鐵芯加工正式邁入智能化工藝設計時***合式互感器鐵芯研磨拋光操作說明

- 安徽光學玻璃研磨機參數 2025-12-12

- 廣州金屬平面拋光機直銷 2025-12-12

- 陜西鏡面平面拋光機參數 2025-12-12

- 安慶雙端面鐵芯研磨拋光多少錢 2025-12-12

- 廈門平面拋光機多少錢 2025-12-12

- 西安藍寶石研磨機價格 2025-12-12

- 蘭州機械化學側面拋光機參數 2025-12-12

- 福州平面側面拋光機定制 2025-12-12

- 廣州雙端面側面拋光機廠家 2025-12-12

- 廣州超精密側面拋光機非標定制 2025-12-12

- 河北國產截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈式翻轉機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產線公司 2025-12-12

- 廣州無線數據采集器費用 2025-12-12

- 廣東透明PC板材生產線安裝調試 2025-12-12

- 環境室光模擬器價格 2025-12-12

- 多功能藥物3D打印機電話 2025-12-12

- 崇明區整套壓鑄自動化設備聯系方式 2025-12-12