浙江汽車電子QMS系統成交價

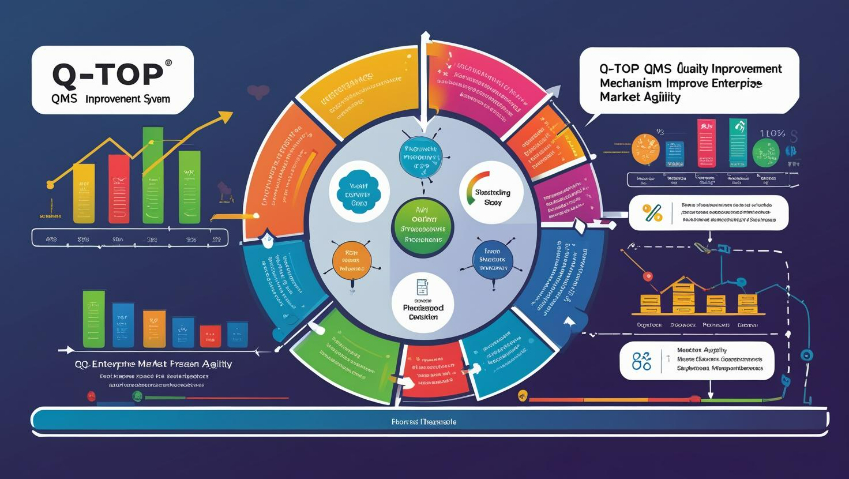

在制造業運營過程中,售后維修成本直接影響企業的利潤水平和品牌聲譽。Q-TOP QMS質量管理系統通過全過程質量管控,從源頭預防質量問題產生,明顯降低產品售后維修率,為企業節約大量售后服務成本。 Q-TOP QMS系統采用SPC(統計過程控制)技術對關鍵質量特性進行實時監控,及時發現并糾正生產過程中的質量偏差,避免不良品流入市場。通過FMEA(失效模式與影響分析)工具,系統可提前識別產品使用過程中可能出現的故障模式,在設計階段就采取預防措施。系統內置的PDCA(計劃-執行-檢查-改進)循環機制,持續優化生產工藝,減少質量缺陷的發生。 在質量追溯方面,Q-TOP QMS建立了完整的產品生命周期檔案,當出現售后問題時可以快速定位原因,避免不必要的整體更換。同時,系統的質量分析模塊可識別高頻維修問題,指導企業進行針對性改進。 實踐表明,應用Q-TOP QMS系統的企業售后維修成本平均可降低30%以上。通過預防為主的質量管理策略,企業不僅能減少售后支出,更能提升客戶滿意度,實現經濟效益與品牌價值的雙提升。流程標準化提高生產效率。浙江汽車電子QMS系統成交價

科學的質量目標是企業持續改進的導航標。Q-TOP QMS質量管理系統通過建立系統的目標管理機制,將企業戰略轉化為可執行的質量指標,引導各部門協同推進質量提升工作。 Q-TOP QMS系統采用目標分解功能,將年度質量目標逐級落實到部門、班組和個人。通過KPI看板實時監控關鍵質量指標的達成進度,確保目標執行過程可控。質量評審模塊定期評估目標完成情況,及時調整改進策略。 在目標聯動方面,Q-TOP QMS的改進項目系統將目標差距轉化為具體行動計劃。績效關聯功能建立目標達成與員工考核的對應關系,強化執行動力。 實踐顯示,采用Q-TOP QMS目標管理體系的組織,其質量指標達成率持續提升。這種以目標為導向的管理模式,不僅明確了改進方向,更通過層層落實的執行機制,推動企業質量水平實現階梯式進步。杭州汽車電子QMS系統成交價系統化改進減少人為疏漏。

在監管要求日益嚴格的商業環境中,合規管理已成為企業穩健經營的重要保障。Q-TOP QMS質量管理系統通過建立規范化的質量管理流程,系統性降低企業在質量領域的法律合規風險,確保生產經營活動符合行業標準和法規要求。 Q-TOP QMS系統采用法規庫功能,動態更新行業相關法律法規及標準要求,幫助企業及時掌握合規要點。通過合規檢查模塊,定期評估質量體系運行情況,識別潛在合規風險。文檔控制系統確保質量記錄完整可追溯,滿足監管審查要求。 在風險防控方面,Q-TOP QMS的變更管理功能規范工藝及標準的變更流程,避免未經批準的變更導致合規問題。審計追蹤功能詳細記錄關鍵操作日志,為質量事件調查提供完整依據。 實踐表明,采用Q-TOP QMS系統的企業能夠有效規避因質量問題引發的法律風險。這種預防性的合規管理模式,不僅降低了企業運營風險,更為可持續發展奠定了堅實基礎。

生產過程中的資源浪費直接影響企業經營效益。Q-TOP QMS質量管理系統通過精細化的質量管控手段,系統性地減少各類浪費,明顯提升企業盈利能力。 Q-TOP QMS系統采用質量成本分析工具,精細識別原材料、返工等主要浪費環節。通過SPC過程控制技術,降低不良品率,減少原材料損耗。智能排產模塊優化生產資源配置,降低設備空轉等無效工時。 在持續改進方面,Q-TOP QMS的浪費識別功能量化各環節損失,改進追蹤系統確保降本措施有效落實。 運營數據顯示,采用該系統的企業質量相關成本平均降低18%。這種將質量管理與成本控制相結合的模式,不僅直接提升了利潤空間,更通過優化運營效率增強了企業的市場競爭力。規范記錄便于追溯問題根源。

在快速變化的市場環境中,產品的持續改進能力直接影響企業的市場競爭力。Q-TOP QMS質量管理系統通過建立科學的質量改進機制,幫助企業快速響應市場需求變化,提升產品適應性和客戶滿意度。 Q-TOP QMS系統采用市場質量反饋分析模塊,及時捕捉客戶需求變化趨勢。通過快速改進(Kaizen)工具,將市場反饋轉化為具體的產品優化方案。柔性工藝調整功能支持生產工藝的靈活變更,適應產品迭代需求。 在適應性提升方面,Q-TOP QMS的質量特性優化系統重點改進客戶關注的關鍵指標,版本管理功能確保改進措施得到有效落實。 市場反饋表明,采用該系統的企業產品更新周期平均縮短25%,市場響應速度明顯提升。這種以市場需求為導向的持續改進模式,不僅增強了產品競爭力,更幫助企業建立了快速適應市場變化的敏捷質量體系。 減少投訴提升品牌美譽度。浙江企業QMS系統

質量管控提升供應鏈協作效率。浙江汽車電子QMS系統成交價

在智能制造時代,數據已成為優化生產流程的主要要素。Q-TOP QMS質量管理系統通過構建數據驅動的決策體系,幫助企業實現生產流程的科學優化,持續提升運營效率。 Q-TOP QMS系統采用SPC(統計過程控制)技術,實時采集和分析生產數據,為流程優化提供量化依據。通過MES系統集成功能,實現生產全流程數據的無縫對接與可視化呈現。智能分析引擎可自動識別生產瓶頸和質量異常點,生成優化建議報告。 在決策支持方面,Q-TOP QMS的質量大數據平臺整合多維數據源,提供全方面的分析視角。PDCA循環管理模塊則將改進措施系統化,確保優化方案有效落地。 實踐表明,采用Q-TOP QMS數據驅動決策的企業,其生產流程效率平均提升20%以上。這種基于客觀數據的持續優化機制,不僅提高了資源利用率,更增強了企業對市場變化的快速響應能力。 浙江汽車電子QMS系統成交價

- 浙江B/SSPC系統價格 2025-12-10

- 湖南國產SPC系統價格 2025-12-09

- 嘉興汽車電子QMS系統大概價格多少 2025-12-09

- 衢州企業QMS系統價位 2025-12-09

- 衢州質量管理QMS系統成交價 2025-12-09

- 蘇州汽車電子QMS系統價格 2025-12-09

- 淮安QMS系統大概價格多少 2025-12-09

- 鹽城汽車電子LIMS系統 2025-12-09

- 湖北國產SPC系統 2025-12-09

- 鎮江汽車電子QMS系統成交價 2025-12-09

- 新吳區一站式建設工程設計產品介紹 2025-12-10

- 深圳外包工業軟件設計哪家好 2025-12-10

- 湖南網站開發網站搭建包括 2025-12-10

- 江蘇信息安全評估 2025-12-10

- 江寧區創新動漫游戲設計聯系人 2025-12-10

- 廣東本地仿真建模軟件包括什么 2025-12-10

- 山西紅色黨政文化院技術指導 2025-12-10

- 溧水區管理房產經紀 2025-12-10

- 隴南營銷AI智能SaaS軟件 2025-12-10

- 普陀區創新品牌視覺設計平臺 2025-12-10