常州實施FMEA軟件成交價

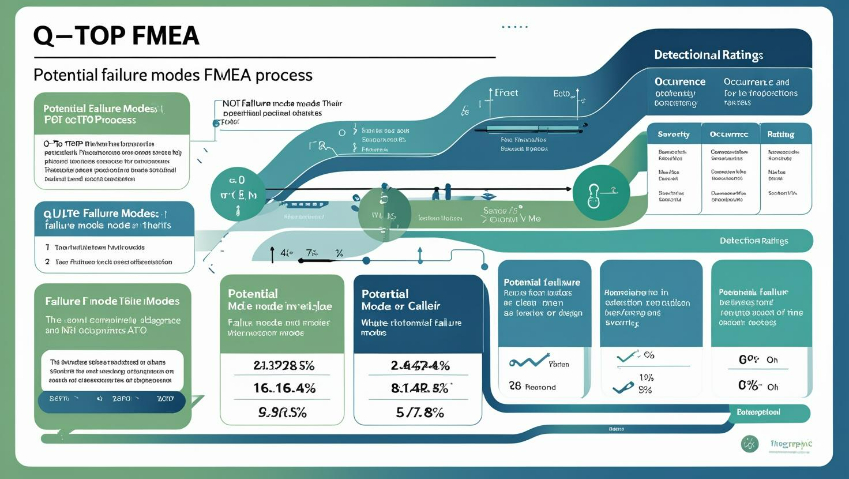

"-TOP FMEA軟件通過多維度的質量數據分析,實現了質量風險的多角度評估,并與質量管理五大工具形成深度協同,構建了立體化的質量決策支持體系。 該軟件的多維分析功能主要體現在: 風險視角:從S/O/D三維度評估失效影響 過程視角:貫穿設計-制造-服務全流程 組織視角:跨部門協同分析質量數據 與五大工具的協同應用: APQP:多維度評估開發階段風險 PPAP:綜合考量客戶多維需求 MSA:多指標評價測量系統能力 SPC:多參數監控過程穩定性 控制計劃:多要素制定管控策略 實施效果: 分析多面性提升55% 決策準確性提高40% 改進措施有效性增強45% 資源利用率優化30% 技術實現特點: 可視化分析儀表盤 自定義分析維度 智能關聯挖掘 交互式鉆取分析 典型應用場景: 復雜質量問題診斷 新產品風險評估 過程能力綜合評價 供應商質量水平分析 該解決方案通過多維度的質量分析視角,幫助企業突破傳統單一維度的局限,特別適用于產品復雜度高、質量要求嚴格的制造環境。系統化的分析方法為質量決策提供了更多角度的數據支撐。 " 可以支持跨平臺協作。常州實施FMEA軟件成交價

Q-TOP FMEA軟件通過延伸化的風險管理,有效提升了供應鏈質量協同效率,并與質量管理五大工具形成跨組織協作機制,構建了高效的供應鏈質量網絡。 該軟件的供應鏈協同功能體現在: 風險共享:供應鏈關鍵失效模式聯合分析 數據互通:質量信息實時共享 標準統一:技術規范協同管理 與五大工具的協同應用: APQP:供應鏈同步工程實施 PPAP:供應商交付物聯合評審 MSA:檢測標準跨企業統一 SPC:供應鏈過程能力協同監控 控制計劃:關鍵控制點聯合確認 實施效果: 供應鏈質量問題減少40% 新品開發周期縮短30% 來料合格率提升25% 異常響應速度加快50% 技術實現路徑: 建立供應鏈質量數據平臺 開發協同分析工具 實施分級共享機制 完善聯合改進流程 典型應用場景: 關鍵零部件質量管控 新產品供應鏈開發 全球化采購管理 二級供應商質量提升 該解決方案通過數字化的協同平臺,打破了供應鏈質量信息壁壘,特別適用于多級供應鏈管理的制造企業。系統化的協同機制為供應鏈質量風險防控提供了有效工具。 浙江汽車電子FMEA軟件可以優化生產流程效率。

在產品開發與制造過程中,測試環節的成本控制直接影響企業整體運營效益。Q-TOP FMEA軟件通過準確的風險導向測試策略,有效降低了不必要的測試成本,并與質量管理五大工具形成協同優化機制。 該軟件通過智能化的風險分析,幫助識別真正需要重點測試的關鍵環節。其測試優先級評估功能可優化測試資源配置,避免過度測試。在與其他質量工具的協同方面: 與APQP結合,將測試方案納入產品早期策劃; 為PPAP提供必要的測試數據支持; 通過MSA確保測試設備的可靠性和準確性; 結合SPC減少重復性測試需求; 在控制計劃中明確經濟的測試頻次。 FMEA軟件系統這種系統化的測試成本管控模式,使企業能夠建立更加經濟的質量驗證體系。從測試規劃到執行監控,從數據分析到方法優化,形成完整的成本控制閉環。通過持續改進測試策略,企業可以在保證質量的前提下,合理降低測試成本,提高質量投入的回報率,為提升整體競爭力創造條件。

在日益嚴格的質量監管環境下,企業面臨的法律合規要求不斷提升。Q-TOP FMEA軟件通過系統化的風險管理方法,有效降低了產品質量相關的法律糾紛風險,并與質量管理五大工具形成協同防護體系。 FMEA軟件通過風險識別和評估功能,幫助企業預先發現可能引發法律糾紛的質量隱患。其合規性檢查模塊可自動比對產品要求與法規標準,確保符合性。在與其他質量工具的協同方面: 與APQP結合,將法規要求融入產品設計規范; 為PPAP準備完整的合規性證明文件; 通過MSA確保檢測數據在法律層面的有效性; 借助SPC持續監控關鍵合規指標; 在控制計劃中強化法規符合性控制點。 FMEA軟件系統這種系統化的合規管理方法,使企業能夠建立多層法律風險防護機制。從產品設計到生產過程,從檢測驗證到文檔管理,形成完整的法律風險防控體系。通過持續完善合規管理,企業可以有效規避質量法律糾紛,維護品牌聲譽,為可持續發展創造有利條件。可以提高工藝穩定性。

Q-TOP FMEA軟件通過結構化分析方法,有效強化了制造過程控制能力,并與質量管理五大工具形成協同效應,構建了穩健的生產質量保障體系。 該軟件從三個層面提升過程控制: 關鍵控制點智能識別 過程變異早期預警 控制措施動態優化 與五大工具的協同應用: 結合APQP明確過程特殊特性管控要求 通過PPAP驗證過程控制方案有效性 運用MSA確保監控設備測量可靠性 利用SPC實現過程穩定性實時監控 在控制計劃中落實有效控制策略 實施效果表現為: 過程能力指數提升0.5以上 異常響應時間縮短60% 過程變異減少40% 一次合格率提高25% 該方案通過以下機制確保控制有效性: 建立過程參數基準數據庫 實施多維度過程監控開展控制點分級管理 完善控制措施驗證流程 典型應用場景包括: 關鍵特性加工工序 自動化生產線 多品種切換生產 新產品導入階段 該解決方案特別適用于對過程穩定性要求嚴格的制造環境,通過預防性過程管控,實現質量穩定與生產效率的同步提升。系統化的控制方法幫助企業建立持續改進的質量文化。可以優化風險管理策略。南京新能源FMEA軟件成交價

可以提升企業品牌形象。常州實施FMEA軟件成交價

在現代質量管理體系中,風險的動態監控與快速響應能力直接影響企業質量管控成效。Q-TOP FMEA軟件通過支持動態風險更新功能,實現了質量風險的實時跟蹤與閉環管理。該功能可自動捕獲生產、測試等環節的有效數據,智能調整風險優先級(RPN),為決策提供時效性支撐。 這一特性與質量管理五大工具形成深度協同: APQP:動態更新的FMEA數據可實時反饋至產品設計階段,確保風險控制措施與開發進度同步優化。 PPAP:基于新的風險數據生成的報告,能夠更準確地反映產品實際狀態,提升審批通過率。 MSA:將測量系統的穩定性分析結果與FMEA關聯,動態驗證檢測方法的有效性。 SPC:生產過程數據變化觸發FMEA風險值自動修正,實現預防性管控。 控制計劃:根據風險變化自動調整關鍵控制點,保持控制措施與實際風險的匹配性。 FMEA軟件系統通過這種動態聯動機制,企業能夠建立更敏捷的質量管理體系。當產線異常、工藝變更或供應商調整時,系統可快速識別影響范圍并推送預警,幫助團隊在問題擴大前采取干預措施。FMEA軟件以數據為驅動的協同模式,既提升了風險管控的準確度,也為持續改進提供了科學依據。常州實施FMEA軟件成交價

- 浙江B/SSPC系統價格 2025-12-10

- 湖南國產SPC系統價格 2025-12-09

- 嘉興汽車電子QMS系統大概價格多少 2025-12-09

- 衢州企業QMS系統價位 2025-12-09

- 衢州質量管理QMS系統成交價 2025-12-09

- 蘇州汽車電子QMS系統價格 2025-12-09

- 淮安QMS系統大概價格多少 2025-12-09

- 鹽城汽車電子LIMS系統 2025-12-09

- 湖北國產SPC系統 2025-12-09

- 鎮江汽車電子QMS系統成交價 2025-12-09

- 新吳區一站式建設工程設計產品介紹 2025-12-10

- 深圳外包工業軟件設計哪家好 2025-12-10

- 湖南網站開發網站搭建包括 2025-12-10

- 江蘇信息安全評估 2025-12-10

- 江寧區創新動漫游戲設計聯系人 2025-12-10

- 廣東本地仿真建模軟件包括什么 2025-12-10

- 山西紅色黨政文化院技術指導 2025-12-10

- 溧水區管理房產經紀 2025-12-10

- 隴南營銷AI智能SaaS軟件 2025-12-10

- 普陀區創新品牌視覺設計平臺 2025-12-10