山東微流控芯片咨詢報價

大腦微流控芯片:與神經元和細胞間相互作用直接相關的因素在腦組織功能的情況下起著重要作用。大腦及其組織的研究在很大程度上是復雜的,這使得諸如培養皿或培養瓶之類的2D模型無效,因為這些系統無法模擬大腦的實際生理環境。為了克服這一局限性,研究人員目前正在研究開發大腦微流控芯片平臺,可以在先進的小型化工程平臺下研究大腦的生理因素,該平臺可以通過多步光刻技術制備。它通過制造不同尺寸的微通道進一步實現了對腦組織的研究。熱壓印工藝實現硬質塑料微結構快速成型,降低小批量生產周期與成本。山東微流控芯片咨詢報價

微流控芯片小批量生產的成本優化策略:針對研發階段與中小批量訂單需求,公司構建了“快速原型-工藝優化-小批量試產”的全流程成本控制體系。在快速原型階段,采用3D打印硅模(成本較傳統光刻降低60%)與手工鍵合,7個工作日內交付首版樣品;工藝優化階段通過DOE(實驗設計)篩選比較好加工參數,將材料利用率提升至90%以上;小批量生產(100-10,000片)時,利用共享模具與標準化封裝流程,較傳統批量工藝降低40%的單芯片成本。例如,某科研團隊定制的500片細胞分選芯片,通過該策略將單價控制在大規模量產的70%,同時保持±1%的流道尺寸精度。公司還提供階梯式定價與工藝路線建議,幫助客戶在保證性能的前提下實現成本比較好化,尤其適合初創企業與高校科研項目的器件開發需求。江蘇微流控芯片貨源充足利用微流控芯片對自身抗體檢測。

微流控芯片的原理:微流控芯片基于微流體力學原理,通過對微尺度通道內流體的操控,實現對微小流體的混合、分離、傳輸和操控。微流控芯片的操作通常通過控制微閥門、微泵等來調節流體的壓力、流速和流量,從而實現對微流體的控制。

微流控芯片的分類:微流控芯片可以根據不同的應用領域和功能進行分類,常見的分類包括:生物傳感芯片-用于生物醫學研究、生物分析和生物檢測等領域,如細胞培養芯片、DNA分析芯片等。化學芯片:用于化學分析、化學合成和藥物篩選等領域,如微反應器芯片、分析芯片等。環境芯片:用于環境監測和污染物檢測等領域,如水質監測芯片、氣體傳感器芯片等。

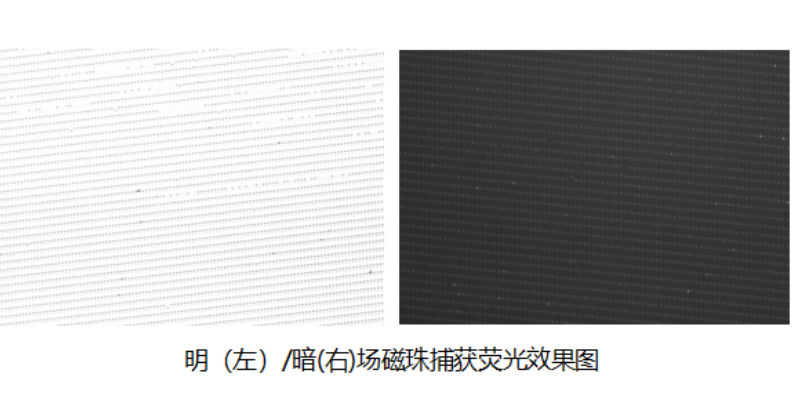

數十微米級微流控芯片的多樣化結構設計與制造:針對10-100μm尺度的微流控芯片需求,公司提供包括蛇形流道、梯度混合腔、閥門陣列等多樣化結構的定制加工。顯微鏡下可見的復雜三維結構,通過光刻膠模塑、熱壓成型及激光切割等工藝實現,適用于細胞培養、酶聯免疫反應(ELISA)及微化學反應等場景。以數字PCR芯片為例,50μm直徑的微腔陣列可將反應體系分割成數萬**單元,結合熒光檢測實現核酸分子的定量,檢測通量較傳統方法提升50%。公司在該尺度加工中注重流道流體動力學優化,通過計算流體力學(CFD)模擬流道阻力與混合效率,確保芯片內試劑傳輸的均勻性與反應可控性。同時,針對硬質塑料與PDMS材料特性,開發了高精度對準鍵合技術,解決了多材料復合芯片的密封與集成難題,廣泛應用于體外診斷試劑盒與便攜式檢測設備。基于MEMS發展而來的微流控芯片技術。

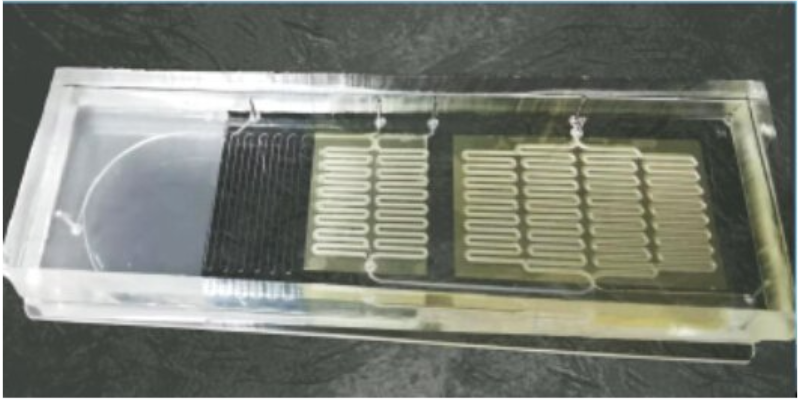

高標準PDMS微流控芯片產線的批量生產能力:依托自研單分子系列PDMS芯片產線,公司建立了從材料制備到成品質檢的全流程標準化體系。PDMS芯片生產包括硅模制備、預聚體澆筑、固化切割、表面改性及鍵合封裝五大工序,其中關鍵環節如硅模精度控制(±1μm)、表面親疏水修飾(接觸角誤差<5°)均通過自動化設備實現,確保批量產品的一致性。產線配備光學顯微鏡、接觸角測量儀及壓力泄漏測試儀,對芯片流道尺寸、密封性能及表面特性進行100%全檢,良品率穩定在98%以上。典型產品包括單分子免疫檢測芯片、數字ELISA芯片及細胞共培養芯片,單批次產能可達10,000片以上。公司還開發了PDMS與硬質卡殼的復合封裝技術,解決了軟質芯片的機械強度不足問題,適用于自動化檢測設備的集成應用,為生物制藥與體外診斷行業提供了可靠的批量供應保障。表面親疏水涂層調控接觸角,優化微流道內流體傳輸與反應效率。中國澳門微流控芯片銷售廠家

微流控芯片技術用于毛細管電泳分離。山東微流控芯片咨詢報價

微流控芯片與傳感器集成的模塊化加工方案:為滿足“芯片即實驗室”的集成化需求,公司提供微流控芯片與傳感器的模塊化加工服務,實現流體控制與信號檢測的一體化設計。在生物傳感芯片中,微流道下游集成電化學傳感器(如碳電極陣列)或光學傳感器(如熒光檢測窗口),通過微閥控制實現樣品進樣、清洗及信號讀取的自動化。例如,POCT血糖儀芯片將血樣引入微流道后,通過酶電極實時檢測葡萄糖氧化反應電流,整個過程在30秒內完成,檢測精度與傳統血糖儀一致,但體積縮小80%。加工過程中,公司解決了傳感器與流道的密封兼容性問題,采用激光焊接與導電膠鍵合技術,確保信號傳輸穩定性與流體零泄漏。該模塊化方案支持定制化功能組合,適用于食品安全快速篩查等便攜式設備,為現場即時檢測(POCT)提供了高效集成平臺。山東微流控芯片咨詢報價

- 單分子技術數字ELISA試劑盒 2025-12-14

- POCT數字ELISA微量試劑 2025-12-14

- 單分子檢測數字ELISA優勢 2025-12-14

- 高科技數字ELISA靈活 2025-12-14

- 生醫實驗室數字ELISA檢測用時 2025-12-14

- 哪些是數字ELISA開放 2025-12-14

- 數字ELISA檢測平臺開發 2025-12-14

- 創新性數字ELISA多重檢測 2025-12-14

- 單分子陣列數字ELISA極速 2025-12-14

- IVD數字ELISA檢測 2025-12-14

- 崇明區國產工控機銷售價格 2025-12-14

- 55.34032.430溫控器1688 2025-12-14

- 浦東新區挑選真空斷路器哪家好 2025-12-14

- 揚州進口機電組件設備量大從優 2025-12-14

- 四川圓弧LED異形屏報價 2025-12-14

- 淮安玻璃加工運動控制 2025-12-14

- 醫療檢測用數字ELISA檢測 2025-12-14

- 湖南智能分段變光驅動器供應廠家 2025-12-14

- 可控硅 使用 2025-12-14

- 云南分立器件電子元器件哪里買 2025-12-14