安徽耐腐蝕試驗價位

晶間腐蝕試驗操作中有哪些常見錯誤?在晶間腐蝕試驗操作中,常見的錯誤主要包括以下幾點:1.試樣處理不當?:-試樣表面未進行徹底的清潔和預處理,如去除油污、氧化物等,這可能導致試驗結果不準確。-試樣尺寸或形狀不符合標準要求,影響試驗結果的可靠性和可比性。2.試驗溶液配制錯誤?:-溶液成分比例不正確,如硫酸、硫酸銅、銅屑等的比例偏差,可能導致試驗條件偏離標準,影響試驗結果。-溶液濃度不準確,過高或過低的濃度都可能影響腐蝕速率和試驗結果。-溶液未保持微沸狀態,如GB/T4334—2020標準中方法E要求試驗溶液保持微沸狀態,以控制試驗條件的一致性,未遵守此規定可能導致試驗結果不準確。腐蝕試驗過程中要防止試樣間的相互干擾和交叉污染。安徽耐腐蝕試驗價位

試驗關鍵要素:試樣制備:材料需與實際構件一致,包括化學成分、熱處理狀態、表面狀態(如鍍層、氧化層需保持或去除,根據試驗目的確定)。試樣尺寸和形狀需符合標準(如GB/T15970.7、ASTMG39),避免加工過程中引入額外應力(必要時需退火消除殘余應力)。環境參數控制:腐蝕介質:需模擬實際工況中的介質成分(如氯離子、硫化氫、氨、鹽霧等),控制濃度、pH值、溫度、氧含量等參數。例如,不銹鋼在含氯離子的高溫水中易發生應力腐蝕,試驗需精確控制氯離子濃度和水溫。環境條件:根據需求選擇浸泡、噴霧(鹽霧試驗)、氣相(如潮濕大氣)等暴露方式。應力參數設定:應力大小需結合實際工況(如構件工作應力、殘余應力),通常設定為材料屈服強度的30%~80%;恒應變試驗中,應變大小需確保試樣處于彈性或彈塑性狀態。安徽耐腐蝕試驗價位腐蝕試驗可以揭示材料在不同環境下的腐蝕機理和失效模式。

試驗方法:晶間腐蝕試驗有多種方法,常見的包括:1.硫酸-硫酸銅-銅屑法:適用于檢驗幾乎所有類型的不銹鋼和某些鎳基合金因碳、氮化物析出引起的晶間腐蝕。試驗結果通過彎曲試樣放大鏡下觀察裂紋或金相法評定。2.硝酸法:適用于檢驗不銹鋼、鎳基合金等因碳化物、o相析出或溶質偏析引起的晶間腐蝕。試驗結果通過腐蝕率評定。3.硝酸-氫氟酸法:適用于檢驗含鉬奧氏體不銹鋼因碳化物析出引起的晶間腐蝕。此法試驗周期短,但全方面腐蝕嚴重。試驗結果須采用同種材料敏化和固溶試樣的腐蝕率比值評定。

循環腐蝕測試是一種比傳統恒態的暴露更真實的鹽霧噴淋測試。因為實際戶外暴露通常包含干濕兩種環境模擬這些自然的、周期性條件,實驗室加速測試才有意義。研究表明,經過循環腐蝕測試后,樣品的相對腐蝕率、結構、形態和戶外的腐蝕結果很相似。因此,循環腐蝕測試比傳統鹽霧噴淋法,更接近真實的戶外暴露。暴露實驗注意事項:除了B117中提到的注意事項外,CCT暴露的多種測試條件給試驗結果重復性和再現性帶來更多的潛在問題。試驗箱負荷:滿負荷的試驗箱通常比輕負荷的試驗箱,需要更長的時間來實現溫度轉變。為了保證測試時空氣流通,試驗箱的負荷應均勻。腐蝕試驗里,利用X射線衍射技術分析腐蝕產物的成分,明確腐蝕反應的類型與過程。

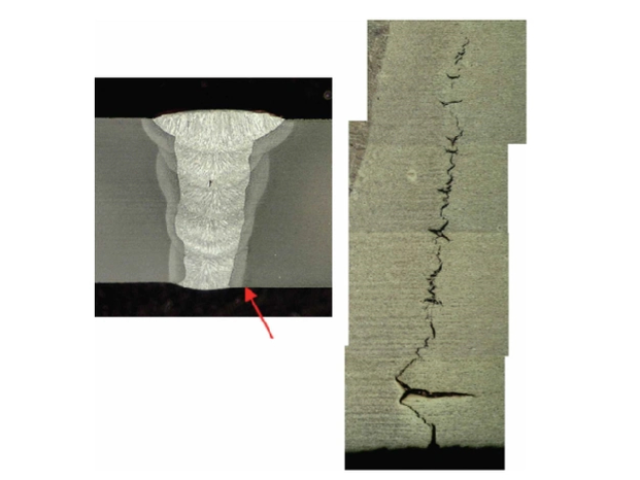

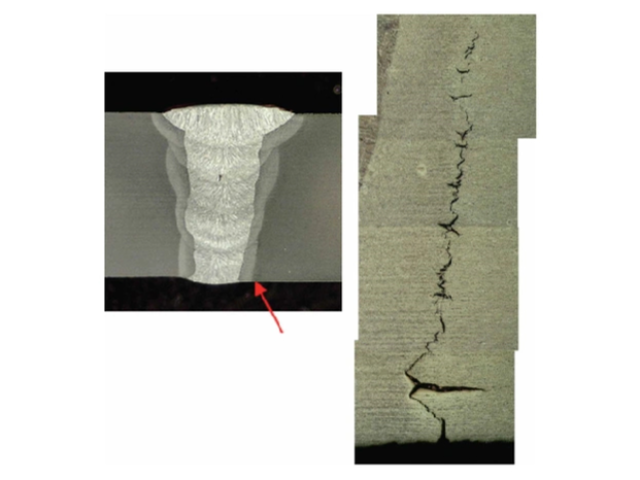

影響:應力腐蝕過程試驗研究表明:當金屬加上陽極電流時可以加劇應力腐蝕,而加上陰極電流時則能停止應力腐蝕。一般認為壓應力對應力腐蝕的影響不大。一般存在拉應力,但實驗發現壓應力有時也會產生應力腐蝕。對于裂紋擴展速率,應力腐蝕存在臨界KISCC,即臨界應力強度因子要大于KISCC,裂紋才會擴展。一般應力腐蝕都屬于脆性斷裂。應力腐蝕的裂紋擴展速率一般為10-6至10-3mm/min,而且存在孕育期,擴展區和瞬斷區三部分。容易發生應力腐蝕的設備:發生這種腐蝕的主要設備有熱交換器、冷卻器、蒸汽發生器、送風機、干燥機和鍋爐。腐蝕試驗可以模擬海洋、化工等特殊環境的腐蝕情況。鹽城化學品腐蝕試驗

石油化工行業,腐蝕試驗評估管道材料在含硫介質中的抗腐蝕能力,保障輸送過程的安全穩定。安徽耐腐蝕試驗價位

試驗流程:1.試樣準備:切割適當尺寸的樣品,通常為長方形薄片,試樣的表面積為10cm2~30cm2,試樣上有附著的雜質需通過切削或研磨除掉,表面需經過打磨拋光處理。稱量試樣。2.預處理:根據需要進行適當的熱處理或模擬實際使用條件下的加工工藝。3.溶液準備:根據不同的試驗方法配制相應的試驗溶液。4.試驗過程:-將試樣完全浸入預先加熱至沸騰點的65%硝酸溶液中,然后繼續加熱,使溶液重新沸騰,開始計時。5.煮沸周期:連續煮沸五個周期,每個周期持續48小時。6.清洗干燥:每個周期結束后取出試樣,用去離子水清洗干凈后吹干。7.稱重測量:在所有周期完成后,精確稱量試樣的重量損失,計算平均腐蝕速率。8.結果評定:-腐蝕率由公式計算得出:腐蝕率=(m1-m2)/(S*t),其中m1為試驗前試樣質量,m2為試驗后試樣質量,S為試樣表面積,t為試驗時間。-通過顯微鏡或掃描電子顯微鏡觀察樣品的晶界腐蝕情況,以確保材料的晶界腐蝕傾向性。安徽耐腐蝕試驗價位

- 南京合金材料腐蝕試驗供應商 2025-12-12

- 舟山化工產品金屬檢測項目 2025-12-12

- 廣東專業金屬檢測第三方檢測中心 2025-12-12

- 金屬腐蝕性試驗公司 2025-12-12

- 無錫凸焊焊接工藝評定 2025-12-12

- 湖北汽車用品產品司法鑒定 2025-12-12

- 常州復合鋼腐蝕試驗 2025-12-12

- 杭州管道腐蝕試驗 2025-12-12

- 合金材料腐蝕試驗公司 2025-12-11

- 安徽硫化氫腐蝕試驗供應商 2025-12-11

- 南京可貼墻壁裝飾膜廠家 2025-12-12

- 江蘇勞務外包工人 2025-12-12

- 廣州家用空調壓縮機測試臺預算 2025-12-12

- 金山區會展服務機構 2025-12-12

- 紹興ERP實施開發服務報價 2025-12-12

- 新城區本地西安寫字樓出租價格優惠 2025-12-12

- 山東交換機怎么樣 2025-12-12

- 四川智能安防智慧園區咨詢熱線 2025-12-12

- 開封五金工廠規劃 2025-12-12

- 光明區青少年厭學心理咨詢醫院 2025-12-12