福州機器人工裝夾具定制

在超硬材料(如碳化硅、金剛石)加工中,工裝夾具需具備 “高剛性與耐磨性”。夾具主體采用高強度合金鋼材(如 40CrNiMoA),經調質處理與表面氮化處理,硬度提升至 HRC55 以上,耐磨性明顯增強。針對超硬材料的切削特性,夾具定位面采用精密研磨工藝,表面粗糙度 Ra≤0.05μm,確保與零件的緊密貼合;同時,夾緊機構采用滾珠絲杠傳動,實現微進給調節,夾緊力控制精度可達 ±10N,避免零件因夾緊力過大出現崩裂,滿足半導體晶圓、精密刀具等超硬材料零件的加工需求。工裝夾具的定位誤差需控制在允許范圍內,否則會直接影響產品精度。福州機器人工裝夾具定制

工裝夾具的表面處理工藝,對精密加工的產品質量有重要影響。時利和機電在制作工裝夾具時,會根據加工需求選擇合適的表面處理方式:對于需要避免工件劃傷的精密零部件加工夾具,會采用拋光 + 鈍化處理,使夾具表面粗糙度降至 Ra0.8 以下,光滑無毛刺;對于易產生切屑堆積的銑削加工夾具,則采用噴砂處理,增加夾具表面摩擦力,防止切屑附著影響定位精度;而對于有防銹需求的夾具,會進行鍍鋅或鍍鉻處理,增強夾具的耐腐蝕性,適應潮濕的加工環境。合理的表面處理工藝,不僅能保護工裝夾具,還能減少其對工件加工質量的潛在影響,確保每一件產品都符合精度要求。濟南工裝夾具供應商批量生產用工裝夾具需考慮裝卸便捷性,提高操作人員工作效率。

在柔性制造系統中,工裝夾具的 “智能識別與追溯” 功能不可或缺。柔性制造系統需要快速切換不同品種的零件加工,夾具需具備智能識別功能,通過 RFID 標簽或二維碼存儲夾具的型號、適用零件、校準記錄等信息,機床或機器人可通過讀取這些信息,自動識別夾具是否適配當前加工零件,并調用對應的加工程序。同時,夾具的使用數據(如使用次數、維護記錄、故障信息)可實時上傳至 MES 系統,實現夾具的全生命周期追溯。當夾具達到使用壽命或出現故障時,系統能及時發出預警,提醒更換或維修,確保柔性制造系統的連續穩定運行,提升生產線的柔性與智能化水平。

工裝夾具的 “防銹處理” 是延長使用壽命的重要措施。在潮濕的加工環境中,夾具易出現銹蝕,影響定位精度與使用壽命。夾具的防銹處理可采用多種方式:對于鋼質夾具,可進行鍍鋅、鍍鉻或發藍處理,在夾具表面形成一層保護膜,抵抗氧化腐蝕;對于鋁合金夾具,可進行陽極氧化處理,提升表面的耐腐蝕性;對于長期存放的夾具,需涂抹防銹油,并包裝在防潮袋中,避免受潮。同時,還需建立夾具的日常維護制度,定期清潔夾具表面的油污與切屑,檢查防銹涂層是否完好,若發現涂層損壞需及時補涂,確保夾具始終處于良好的防銹狀態,延長夾具的使用壽命。工裝夾具的快速鎖緊機構可縮短裝夾時間,提高設備有效作業率。

工裝夾具的 “精度校準” 是保障長期加工穩定性的必要措施。夾具在使用過程中,因磨損、振動等因素,定位精度會逐漸下降,需定期進行校準。校準通常使用高精度測量設備,如三坐標測量儀,檢測夾具的定位尺寸、平行度、垂直度等關鍵參數,校準周期根據夾具的使用頻率確定 —— 高頻使用的夾具每 1-2 個月校準一次,低頻使用的夾具每 3-6 個月校準一次。若校準發現精度偏差,需及時進行調整或更換部件,例如定位銷磨損后需更換新的定位銷,夾緊機構松動則需重新調整夾緊力。通過定期校準,可確保夾具的定位精度始終維持在設計范圍內,避免因夾具精度下降導致的產品質量問題。機器人抓取工裝夾具需根據工件形狀定制,確保抓取穩固可靠。杭州機器人工裝夾具按需定制

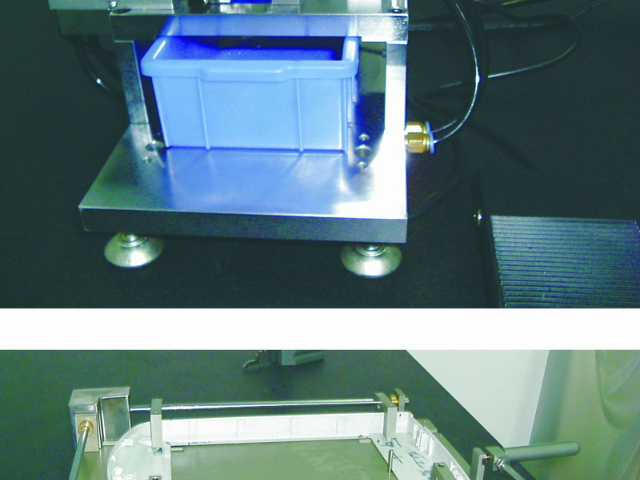

液壓工裝夾具借助液壓系統產生穩定夾持力,適合大型工件的加工固定。福州機器人工裝夾具定制

針對高溫合金(如 GH4169)零件加工,工裝夾具需具備 “耐高溫與熱穩定性”。夾具材料選用高溫合金(如 Inconel 625),在 600℃高溫環境下仍能保持穩定的力學性能與尺寸精度。夾具定位面采用高溫陶瓷涂層,防止高溫下零件與夾具粘連;同時,夾具內置冷卻通道,通過循環冷卻油帶走熱量,控制夾具溫度波動≤5℃,避免因熱變形導致定位精度下降。例如在航空發動機渦輪盤加工中,該夾具可確保零件在高溫加工過程中定位誤差≤0.005mm,滿足高溫合金零件的精密加工需求。福州機器人工裝夾具定制

- 昆明測試工裝夾具聯系 2025-12-24

- 成都機器人工裝夾具定制 2025-12-24

- 佛山自動化設備工裝夾具生產企業 2025-12-24

- 深圳自動化設備工裝夾具供應商 2025-12-24

- 貴陽測試工裝夾具定制 2025-12-24

- 河南機器人工裝夾具按圖加工 2025-12-24

- 河北工裝夾具價格 2025-12-24

- 浙江專業工裝夾具 2025-12-24

- 天津自動化設備工裝夾具生產廠家 2025-12-24

- 寧波自動化設備工裝夾具按圖加工 2025-12-24

- 鋰電池正極材料回收中碟式陶瓷膜方案設計 2025-12-24

- 天寧區安裝母版拼版機哪個好 2025-12-24

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區碳氫超聲波清洗機效果 2025-12-24

- 惠山區常規CZU型鋼設備批量定制 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24