江蘇油液檢測實時數據監測平臺

隨著物聯網和大數據技術的不斷發展,實時油液檢測分析系統正逐步向智能化、遠程化方向邁進。通過云端平臺,企業可以實時查看分布在各地的設備油液狀況,實現跨地域、跨平臺的集中管理。系統不僅能夠自動發送檢測報告和維護建議,還能與其他設備管理系統集成,形成全方面的設備健康管理體系。這種智能化的油液管理方式,不僅提高了工作效率,還增強了企業對設備維護的掌控力。未來,隨著技術的持續創新,實時油液檢測分析系統將在更多領域發揮重要作用,為工業設備的穩定運行和企業的可持續發展提供有力保障。油液檢測涵蓋多項指標,全方面反映油液質量和設備運行狀態。江蘇油液檢測實時數據監測平臺

在民用航空領域,油液檢測同樣不可或缺。飛機發動機使用的航空煤油,其純凈度和穩定性直接關系到飛行安全。通過嚴格的油液檢測程序,可以監控燃油中是否存在雜質、水分超標或微生物污染等問題,防止因油品質量不佳導致的發動機性能下降甚至空中停車。同時,對飛機液壓系統使用的液壓油進行定期檢測,能夠及時發現油液老化、泄漏或污染跡象,這對于維持飛機的操控穩定性和緊急著陸系統的可靠性至關重要。油液檢測技術的應用,為民用航空的安全飛行筑起了一道堅實的防線,保障了乘客與機組人員的生命安全。嘉興油液檢測實時監測系統通過油液檢測能了解油液的抗乳化性能,避免設備出現乳化問題。

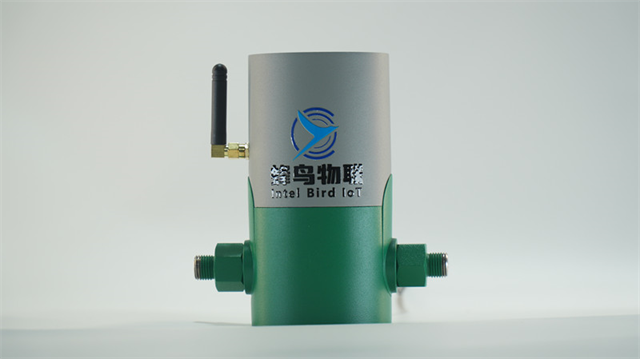

油液檢測傳感器技術在現代工業設備維護與管理中扮演著至關重要的角色。這一技術通過高精度傳感器實時監測機械設備中潤滑油的各項關鍵指標,如粘度、水分含量、金屬顆粒濃度等,為設備的健康狀態評估提供了可靠的數據支持。傳感器能夠捕捉到油液中微小的物理化學變化,及時預警潛在的磨損、腐蝕或污染問題,使得維護人員能夠在故障發生前采取必要的保養措施,從而有效延長設備使用壽命,減少非計劃停機時間。此外,結合物聯網與大數據分析技術,油液檢測傳感器還能實現遠程監控與智能診斷,進一步提升維護效率與精確度,為工業4.0背景下的智能制造提供強有力的支撐。

在實際應用中,油液檢測多參數在線監測系統能夠持續跟蹤油液品質的變化趨勢,預警潛在風險,為設備管理者提供決策依據。例如,當監測到油液中水分含量異常升高時,系統可立即發出警報,提示檢查密封件是否泄漏或冷卻系統是否存在問題,從而避免水分引起的油液乳化、加速腐蝕和部件磨損。此外,通過對歷史數據的深度挖掘與分析,企業還能建立起設備故障預測模型,進一步提升設備管理的預見性和主動性。油液檢測多參數在線監測技術的普遍應用,標志著工業設備維護正向更加智能化、精細化的方向發展,為工業4.0時代的高效運行奠定了堅實的基礎。液壓系統油液檢測能預防泄漏風險,確保液壓元件正常工作。

隨著工業技術的不斷進步,油液檢測傳感器技術也在不斷革新。新型傳感器采用先進的材料科學與微納制造技術,不僅體積更小、功耗更低,而且在測量精度與穩定性方面實現了明顯提升。例如,一些高級傳感器能夠實時分析油液中特定化學成分的濃度,為設備的精細化管理提供了更為詳盡的信息。同時,隨著人工智能算法的融入,油液檢測系統能夠根據歷史數據與當前監測結果,預測設備故障趨勢,實現更加前瞻性的維護策略。這不僅有助于企業降低運營成本,還能明顯提高生產安全性與可持續性,是推動工業轉型升級不可或缺的關鍵技術之一。油液檢測技術應用于變壓器,監測絕緣油狀態保障電力供應。蘭州油液檢測智能決策系統

在紡織機械維護中,油液檢測有助于提高生產效率和產品質量。江蘇油液檢測實時數據監測平臺

油液檢測智能監測平臺是現代工業設備維護管理中的重要工具,它通過集成先進的傳感器技術、大數據分析以及人工智能算法,實現了對機械設備內部油液的實時監測與精確分析。該平臺能夠持續采集油液樣本數據,包括顆粒污染度、水分含量、粘度變化等關鍵指標,通過云端處理這些數據,及時發現設備潛在的磨損、腐蝕或泄漏風險。相較于傳統的人工定期檢測,智能監測平臺不僅大幅提高了檢測效率和準確性,還明顯降低了因故障停機造成的損失。企業可以依據平臺提供的預警信息,提前安排維修計劃,優化維護成本,確保生產線的穩定運行。此外,該平臺還能生成詳盡的油液分析報告,為設備管理的持續優化提供數據支持,推動工業4.0背景下智能制造的深入發展。江蘇油液檢測實時數據監測平臺

- 西寧風電在線油液檢測快速采集油品信息 2025-12-14

- 吉林智能油液在線監測平臺 2025-12-14

- 江西風電在線油液檢測狀態評估 2025-12-14

- 山西風電在線油液檢測油液參數監測 2025-12-14

- 內蒙古油液健康在線監測系統 2025-12-14

- 鄭州工程機械在線檢測異常工況自動識別 2025-12-13

- 石家莊油液檢測智能運維解決方案 2025-12-13

- 濟南油液檢測工業油品監測 2025-12-13

- 河北工程機械在線檢測油液監測 2025-12-13

- 青海工程機械在線檢測平臺 2025-12-13

- 湖南氯氣濃度在線監測儀 2025-12-14

- 溫州先導式電磁閥生產廠家 2025-12-14

- 鹽城徠卡顯微鏡檢測 2025-12-14

- 北京在線粒子檢測多少錢 2025-12-14

- 常州載荷傳感器直銷價格 2025-12-14

- 紹興電流傳感器 2025-12-14

- 湖北高精度pH自動控制加液系統 2025-12-14

- 南通進口廢氣處理設備廠家直銷 2025-12-14

- 浙江公正的計量校準證書報價 2025-12-14

- 重慶壁掛式三相四線多功能電能表 2025-12-14