河南油液檢測數據分析

為了深化油液檢測的用戶體驗,個性化服務顯得尤為重要。不同行業、不同設備對油液檢測的需求各異,因此,提供定制化的檢測方案成為提升用戶滿意度的關鍵。這包括根據設備類型、工作環境等因素調整檢測項目和頻率,以及針對特定問題提供深入的分析和建議。同時,建立用戶反饋機制,持續收集并分析用戶對檢測服務、報告質量、交互平臺等方面的意見,有助于不斷優化服務流程和技術,實現用戶體驗的迭代升級。通過數字化手段,如移動應用或在線平臺,用戶能夠隨時隨地訪問檢測結果、歷史記錄及維護建議,這種便捷性極大地提升了用戶體驗,也為企業的智能化運維管理提供了有力支持。通過油液檢測追蹤油液氧化程度,避免氧化產物損害設備部件。河南油液檢測數據分析

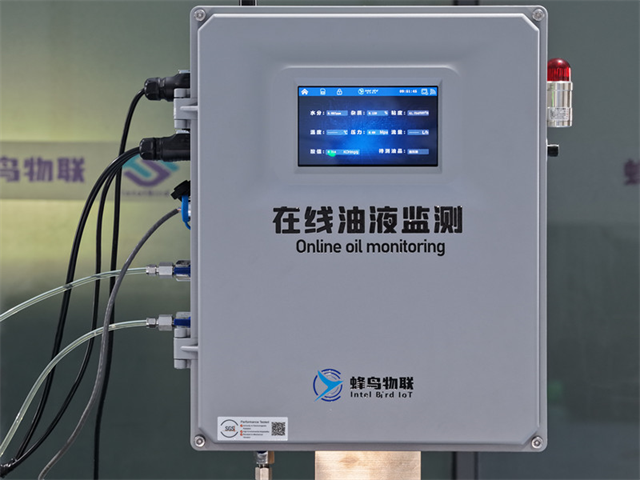

油液檢測工業大數據平臺是現代工業運維管理的重要工具,它通過集成先進的傳感器技術、云計算和大數據分析,實現了對工業設備油液狀態的實時監測與精確分析。該平臺能夠收集設備運行過程中的油液數據,包括油液粘度、顆粒污染度、水分含量等關鍵指標,這些數據經過算法處理,能夠及時發現設備潛在的磨損、腐蝕或污染問題。通過歷史數據與實時數據的對比分析,平臺能夠預測設備故障趨勢,提前預警,降低了因設備故障導致的生產中斷風險。此外,油液檢測工業大數據平臺還支持遠程監控和智能診斷,使得運維人員可以隨時隨地掌握設備健康狀況,優化維護計劃,提高維護效率,同時降低了維護成本。這一平臺的應用極大地提升了工業設備的可靠性和運行效率,是現代工業智能化轉型的關鍵一環。油液檢測實時預警系統業務咨詢利用油液檢測對設備進行狀態監測,實現從計劃維修到狀態維修的轉變。

油液檢測多參數分析在現代工業設備維護與故障診斷中扮演著至關重要的角色。通過對潤滑油、液壓油等工業用油進行多參數分析,可以全方面了解油液的狀態及其所含雜質的種類與數量。這種分析通常涵蓋油的粘度、水分含量、酸值、總堿值、顆粒污染度以及金屬磨損顆粒等多個關鍵指標。粘度的變化能夠反映油液的老化程度;水分含量的高低直接關系到油液的氧化速率和設備的腐蝕風險;酸值和總堿值則體現了油液的酸堿平衡狀態及其對設備的保護能力。顆粒污染度的檢測有助于及時發現并預防因雜質顆粒引起的磨損和故障。而金屬磨損顆粒的分析,更是能夠精確指示設備內部的磨損位置和程度,為維修決策提供科學依據。因此,油液檢測多參數分析不僅提高了設備維護的效率和準確性,還為企業的安全生產和成本控制提供了有力保障。

油液檢測遠程監控方案還融入了機器學習與人工智能算法,不斷優化預測模型的準確性,使得系統不僅能識別當前問題,還能基于歷史數據預測設備未來的健康狀況。這種智能化的管理方式,使得設備維護從被動應對轉為主動預防,延長了設備使用壽命,降低了整體維護成本。同時,對于大型復雜設備集群,該方案能夠統一監控管理,實現資源的優化配置。企業還可以通過云端平臺,輕松訪問設備健康報告與歷史數據,為決策提供數據支持,推動生產流程的持續改進與智能化升級。油液檢測遠程監控方案以其高效、智能的特點,正逐步成為工業4.0時代設備維護不可或缺的一部分。實時在線油液檢測系統,能實現對設備油液狀態的連續監測。

油液檢測作為一種先進且有效的維護手段,在評估油品壽命預測方面發揮著至關重要的作用。通過定期抽取設備中的潤滑油樣本進行分析,可以實時監測油品的理化性能指標變化,如粘度、酸值、水分含量以及金屬顆粒含量等。這些參數的變化直接反映了油品的老化程度和設備的磨損狀態。例如,粘度的增加可能意味著油品已經氧化變質,而金屬顆粒的出現則預示著設備內部可能存在摩擦或磨損。結合歷史數據和趨勢分析,油液檢測能夠準確預測油品的剩余使用壽命,從而及時安排換油計劃,避免因油品失效導致的設備故障。此外,油液檢測還能為設備維護提供科學依據,優化維護策略,減少不必要的停機時間和維修成本,提高設備的可靠性和使用壽命。油液檢測可評估油液抗乳化性能,防止油水混合影響潤滑效果。油液檢測實時監測系統服務方案價格

油液檢測可分析設備磨損機制,為改進設備設計提供數據支持。河南油液檢測數據分析

在民用航空領域,油液檢測同樣不可或缺。飛機發動機使用的航空煤油,其純凈度和穩定性直接關系到飛行安全。通過嚴格的油液檢測程序,可以監控燃油中是否存在雜質、水分超標或微生物污染等問題,防止因油品質量不佳導致的發動機性能下降甚至空中停車。同時,對飛機液壓系統使用的液壓油進行定期檢測,能夠及時發現油液老化、泄漏或污染跡象,這對于維持飛機的操控穩定性和緊急著陸系統的可靠性至關重要。油液檢測技術的應用,為民用航空的安全飛行筑起了一道堅實的防線,保障了乘客與機組人員的生命安全。河南油液檢測數據分析

- 重慶工程機械在線檢測服務 2025-12-24

- 陜西油液檢測研判油液狀態 2025-12-24

- 拉薩工程機械在線檢測智能預警處理系統 2025-12-24

- 蘭州工程機械在線檢測預測性維護系統 2025-12-24

- 齒輪箱在線油液檢測業務價格 2025-12-23

- 在線油液檢測系統 2025-12-23

- 遼寧工程機械在線檢測大數據分析平臺 2025-12-23

- 鋼鐵行業在線油液檢測價格 2025-12-23

- 油液檢測工業油品監測方案價格 2025-12-23

- 工程機械在線檢測系統哪家服務好 2025-12-23

- IAS-3120小麥粉蛋白近紅外光譜檢測分析儀多少錢 2025-12-24

- 廣西尾氣洗滌分析儀表生產商 2025-12-24

- 海南RPS等離子體電源 2025-12-24

- 江蘇數字型傾角儀廠家 2025-12-24

- 山東新型電子測量儀器怎么用 2025-12-24

- 徐州雷達液位計定做 2025-12-24

- 西安雙通道動平衡儀 2025-12-24

- 盾構導向慣性導航系統工作原理 2025-12-24

- 西藏無人機載紫外成像儀參數 2025-12-24

- 個性化近紅外光譜檢測儀器 2025-12-24