黑龍江超精滾子銷售

礦山機械如破碎機、挖掘機、裝載機、輸送機等在工作過程中需要承受巨大的沖擊載荷和振動,同時工作環(huán)境中充滿了粉塵和礦石顆粒,對軸承的性能提出了極高的要求。球面滾子的抗沖擊性能和調(diào)心性能使其成為礦山機械軸承的理想選擇。例如,在破碎機設(shè)備中,主軸軸承需要承受破碎礦石時產(chǎn)生的巨大沖擊載荷和徑向載荷,球面滾子能夠?qū)⑤d荷均勻分布,避免局部應(yīng)力集中,延長軸承的使用壽命;在挖掘機的回轉(zhuǎn)機構(gòu)和行走機構(gòu)中,軸承需要在低速、重載的條件下工作,球面滾子的承載能力和穩(wěn)定性能確保了挖掘機的可靠運行。雙列對稱排列的滾子布局,可抵消軸向竄動力矩,簡化軸承安裝預(yù)緊結(jié)構(gòu)調(diào)整。黑龍江超精滾子銷售

滾針滾子的長度與直徑之比通常大于3(部分可達(dá)10以上),直徑較小(較小可至1mm以下),這種細(xì)長結(jié)構(gòu)使其在軸向尺寸受限的場景中,能以較小的安裝空間實現(xiàn)較大的徑向承載能力。滾針軸承分為有內(nèi)圈和無內(nèi)圈兩種類型,無內(nèi)圈滾針軸承可直接利用軸的外表面作為滾道,進(jìn)一步減小了安裝空間。汽車發(fā)動機的挺柱機構(gòu)中,滾針軸承的應(yīng)用有效解決了空間狹小的問題,挺柱在凸輪軸的驅(qū)動下做往復(fù)運動,滾針滾子的滾動摩擦替代了滑動摩擦,大幅降低了磨損,提升了發(fā)動機的效率和使用壽命;在液壓馬達(dá)的轉(zhuǎn)子支撐中,無內(nèi)圈滾針軸承直接與轉(zhuǎn)子軸配合,在有限的空間內(nèi)承受了液壓油推動轉(zhuǎn)子產(chǎn)生的徑向載荷。山東球面滾子供應(yīng)商滾子的自旋運動特性使其在高速工況下仍能保持穩(wěn)定的工作狀態(tài),避免打滑失控。

瓷軸承滾子主要采用氧化鋯(ZrO?)、氮化硅(Si?N?)等陶瓷材料,相較于傳統(tǒng)軸承鋼,具備一系列優(yōu)異特性:密度只為軸承鋼的1/3-1/2,可大幅降低離心力,適用于高速旋轉(zhuǎn);硬度高達(dá)HV1500-2000,耐磨性是軸承鋼的5-10倍;熱膨脹系數(shù)小,熱穩(wěn)定性好,可在-200℃-800℃的寬溫度范圍內(nèi)工作;同時具備良好的耐腐蝕性和絕緣性,適用于惡劣環(huán)境。氮化硅陶瓷滾子是目前應(yīng)用較普遍的陶瓷滾子類型,其彎曲強度可達(dá)800-1200MPa,斷裂韌性為6-8MPa·m^(1/2),遠(yuǎn)超氧化鋯陶瓷。在航空發(fā)動機中,氮化硅陶瓷滾子替代傳統(tǒng)軸承鋼滾子后,軸承的轉(zhuǎn)速提升了30%以上,重量降低了40%,有效提升了發(fā)動機的推重比;在半導(dǎo)體制造設(shè)備中,陶瓷滾子的絕緣性可避免靜電對芯片的損傷,耐腐蝕性則能適應(yīng)設(shè)備清洗過程中使用的化學(xué)介質(zhì)環(huán)境。但陶瓷材料也存在成本較高(約為軸承鋼的5-10倍)、脆性較大、加工難度高等問題,限制了其在通用機械領(lǐng)域的普及,目前主要應(yīng)用于航空航天、**裝備、醫(yī)療設(shè)備等**場景。

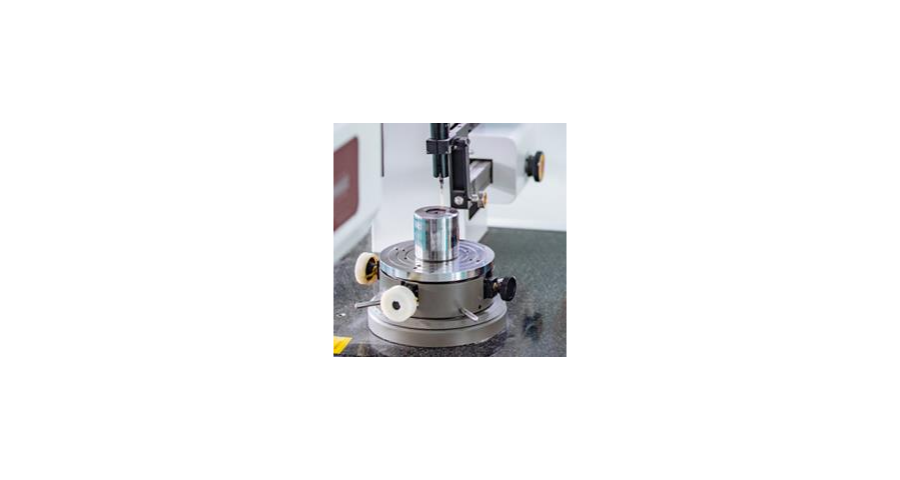

力學(xué)性能檢測主要包括硬度檢測、強度檢測、韌性檢測等,這些指標(biāo)直接反映了球面滾子的承載能力和抗失效能力。硬度檢測是較常用的力學(xué)性能檢測項目,通常采用洛氏硬度計、維氏硬度計等進(jìn)行檢測,對于軸承鋼球面滾子,其表面硬度通常要求在HRC60~65之間,心部硬度則根據(jù)使用要求進(jìn)行控制。強度檢測主要包括拉伸強度、彎曲強度和接觸疲勞強度檢測。拉伸強度和彎曲強度檢測通常采用萬能材料試驗機,通過對滾子試樣進(jìn)行拉伸或彎曲試驗,測量其斷裂時的載荷,計算出強度指標(biāo);接觸疲勞強度檢測則需要采用**的接觸疲勞試驗機,模擬球面滾子在實際工作中的接觸應(yīng)力狀態(tài),通過長時間的疲勞試驗,測定其接觸疲勞壽命,確保其能夠在規(guī)定的工況下長期穩(wěn)定工作。韌性檢測則通常采用沖擊試驗機,通過對滾子試樣進(jìn)行沖擊試驗,測量其沖擊吸收功,評估其抗沖擊性能,確保在承受沖擊載荷時不會發(fā)生脆性斷裂。盾構(gòu)機主驅(qū)動系統(tǒng)中,交叉滾子軸承通過V型滾道布局,在有限空間內(nèi)實現(xiàn)雙向受力承載。

成形加工的目的是將預(yù)處理后的坯料加工成具有球面滾子初步輪廓的半成品,主要包括鍛造、車削、滾壓等工藝。對于實心球面滾子,通常采用鍛造工藝進(jìn)行成形,鍛造能夠使材料的內(nèi)部組織更加致密,提高滾子的強度和韌性。鍛造過程中,需要嚴(yán)格控制鍛造溫度、鍛造壓力和鍛造次數(shù),確保坯料能夠充分變形,避免出現(xiàn)內(nèi)部裂紋、疏松等缺陷。鍛造后的坯料需要進(jìn)行車削加工,通過車床將坯料的外圓、端面、倒角等部位加工到接近較終尺寸的精度。車削加工分為粗車和精車兩個階段,粗車主要是快速去除多余的材料,精車則是進(jìn)一步提高尺寸精度和表面質(zhì)量。對于一些精度要求較高的球面滾子,還會在車削后采用滾壓成形工藝,通過特用的滾壓模具對滾子的外球面進(jìn)行滾壓加工,能夠有效提高球面的表面粗糙度和尺寸精度,同時還能使表面產(chǎn)生冷作硬化層,提高耐磨性。滾子輪廓經(jīng)對數(shù)修形處理,可補償彈性變形,避免高負(fù)荷下邊緣應(yīng)力集中導(dǎo)致的早期失效。吉林軸承滾子報價

對數(shù)輪廓設(shè)計的圓錐滾子能均勻分布接觸應(yīng)力,減少疲勞剝落。黑龍江超精滾子銷售

軸承滾子的應(yīng)用場景幾乎涵蓋了所有工業(yè)領(lǐng)域,從日常生活中的家用電器到**裝備制造中的航空航天設(shè)備,其性能表現(xiàn)直接影響設(shè)備的可靠性和運行效率。不同領(lǐng)域的工況差異較大,對滾子的性能要求也各不相同,形成了針對性的應(yīng)用解決方案。交通運輸領(lǐng)域是軸承滾子的比較大應(yīng)用市場,包括汽車、高鐵、船舶、航空航天等子領(lǐng)域,其重心需求是高承載能力、高可靠性和長壽命。在汽車領(lǐng)域,滾子軸承廣泛應(yīng)用于發(fā)動機、變速箱、驅(qū)動橋等重心部件,一輛普通乘用車需使用20-30套滾子軸承,而一輛載重汽車的滾子軸承用量可達(dá)50-80套。例如,大眾汽車的DSG雙離合變速箱中,采用了高精度圓柱滾子軸承,其滾子直徑公差控制在0.003mm以內(nèi),確保了變速箱在換擋過程中的精細(xì)定位和高速旋轉(zhuǎn)穩(wěn)定性;在寶馬的直列六缸發(fā)動機中,采用了帶擋邊的圓柱滾子軸承,承受發(fā)動機活塞往復(fù)運動產(chǎn)生的徑向載荷,使用壽命可達(dá)30萬公里以上。黑龍江超精滾子銷售

- 黑龍江圓柱滾子非標(biāo) 2025-12-16

- 河南國標(biāo)G1滾子哪家好 2025-12-16

- 遼寧軸承滾子報價 2025-12-16

- 圓度1um滾子哪家好 2025-12-16

- 河南軸承滾子定制 2025-12-16

- 吉林納米級滾子非標(biāo) 2025-12-16

- 軸承滾子價格 2025-12-16

- 江蘇納米級滾子 2025-12-15

- 遼寧滾子多少錢 2025-12-15

- 廣東超精滾子公司 2025-12-15

- 寧波國產(chǎn)燃料電池車用儲氫模擬設(shè)備哪家好 2025-12-16

- 貴州點膠機器人是什么 2025-12-16

- 濟南不銹鋼拋光電話 2025-12-16

- 福建制造人工智能系統(tǒng)集成服務(wù) 2025-12-16

- 崇明區(qū)攪拌機共同合作 2025-12-16

- 江蘇重型拉力試驗機廠家供應(yīng) 2025-12-16

- 安徽電動變頻器維修聯(lián)系方式 2025-12-16

- 常州購買工裝夾具銷售廠 2025-12-16

- 重慶雙線全自動彎箍機生產(chǎn) 2025-12-16

- 天津品質(zhì)高壓濾設(shè)備實驗室壓濾機公司 2025-12-16