納米級(jí)滾子非標(biāo)

熱處理是球面滾子制造過(guò)程中至關(guān)重要的環(huán)節(jié),通過(guò)控制加熱、保溫和冷卻過(guò)程,能夠改變滾子內(nèi)部的組織結(jié)構(gòu),從而明顯提升其硬度、強(qiáng)度、耐磨性等力學(xué)性能。球面滾子的熱處理工藝主要包括淬火和回火,對(duì)于軸承鋼材質(zhì)的滾子,通常采用整體淬火+低溫回火的工藝路線(xiàn)。淬火過(guò)程中,需要將滾子加熱到830℃~860℃的奧氏體化溫度,保溫一段時(shí)間后迅速放入淬火介質(zhì)中冷卻,使?jié)L子的組織轉(zhuǎn)變?yōu)轳R氏體組織,從而提高其硬度。淬火介質(zhì)的選擇需要根據(jù)滾子的尺寸和材質(zhì)進(jìn)行確定,常用的淬火介質(zhì)包括水、油、鹽浴等。低溫回火則是將淬火后的滾子加熱到150℃~200℃的溫度,保溫一段時(shí)間后冷卻,能夠消除淬火過(guò)程中產(chǎn)生的內(nèi)應(yīng)力,提高滾子的韌性,避免出現(xiàn)脆性斷裂的問(wèn)題。對(duì)于一些特殊材料的球面滾子,其熱處理工藝也會(huì)有所不同。例如,陶瓷球面滾子通常不需要進(jìn)行傳統(tǒng)的淬火回火處理,而是通過(guò)燒結(jié)工藝來(lái)提高其強(qiáng)度和硬度;不銹鋼球面滾子則需要采用固溶處理和時(shí)效處理,以提高其耐腐蝕性和力學(xué)性能。激光標(biāo)記設(shè)備在滾子端面刻印溯源編碼,實(shí)現(xiàn)全生命周期質(zhì)量追溯與批次管理。納米級(jí)滾子非標(biāo)

未來(lái)軸承滾子材料的發(fā)展將從傳統(tǒng)的“滿(mǎn)足基礎(chǔ)性能”向“精細(xì)匹配工況”轉(zhuǎn)變,通過(guò)成分設(shè)計(jì)、微觀組織調(diào)控等技術(shù),實(shí)現(xiàn)材料性能與使用工況的精細(xì)對(duì)接。一方面,高純度軸承鋼的應(yīng)用將更加普遍,氧含量控制在5ppm以下將成為**滾子的標(biāo)配,同時(shí)通過(guò)添加鈮、釩等微合金元素,進(jìn)一步細(xì)化晶粒,提高材料的強(qiáng)韌性;另一方面,陶瓷材料和復(fù)合材料的成本將逐步降低,通過(guò)粉末冶金、3D打印等先進(jìn)制造技術(shù),氮化硅陶瓷滾子的生產(chǎn)成本有望降低30%以上,推動(dòng)其在中端領(lǐng)域的普及。此外,針對(duì)極端工況的**材料將成為研發(fā)熱點(diǎn),如耐1000℃以上高溫的陶瓷基復(fù)合材料、耐強(qiáng)腐蝕的鈦合金基復(fù)合材料等,將滿(mǎn)足航空航天、核工業(yè)等**領(lǐng)域的需求。江蘇納米級(jí)滾子非標(biāo)機(jī)床主軸用的陶瓷滾子,具有熱膨脹系數(shù)低、絕緣性能好的特點(diǎn),保障高速切削精度。

面滾子作為滾動(dòng)軸承的重心組成部分,在機(jī)械傳動(dòng)與承載系統(tǒng)中發(fā)揮著至關(guān)重要的作用。其獨(dú)特的結(jié)構(gòu)設(shè)計(jì)賦予了其很強(qiáng)的承載能力、優(yōu)異的調(diào)心性能和良好的抗沖擊性能,使其在冶金、礦山、風(fēng)電、航空航天等眾多領(lǐng)域得到了廣泛的應(yīng)用。從原料準(zhǔn)備到成品檢測(cè),球面滾子的制造過(guò)程需要經(jīng)過(guò)多個(gè)精密環(huán)節(jié)的把控,材料的選擇和制造工藝的水平直接決定了其性能。隨著制造業(yè)的不斷升級(jí),球面滾子正朝著**化、精密化、輕量化、智能化的方向發(fā)展,未來(lái)將在更多**領(lǐng)域發(fā)揮重要作用。面對(duì)日益增長(zhǎng)的**需求,球面滾子生產(chǎn)企業(yè)需要加大研發(fā)投入,加強(qiáng)材料、工藝、設(shè)備等方面的創(chuàng)新,不斷提升產(chǎn)品的性能和質(zhì)量,以適應(yīng)制造業(yè)轉(zhuǎn)型升級(jí)的發(fā)展趨勢(shì),為我國(guó)**裝備制造業(yè)的發(fā)展提供有力的支撐。同時(shí),相關(guān)領(lǐng)域的從業(yè)人員和技術(shù)研究者也需要不斷加強(qiáng)對(duì)球面滾子的研究和探索,推動(dòng)這一關(guān)鍵零部件的技術(shù)進(jìn)步和產(chǎn)業(yè)發(fā)展。

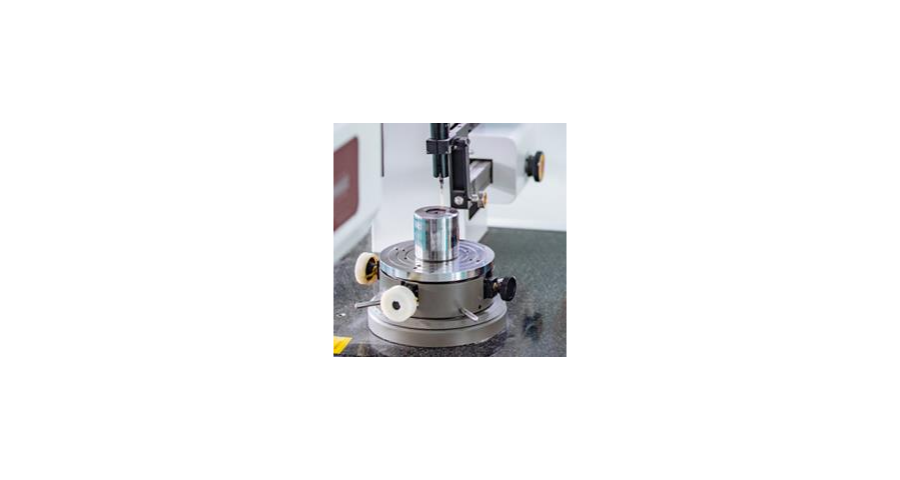

球面滾子的表面質(zhì)量直接影響其摩擦性能、潤(rùn)滑效果和使用壽命,表面質(zhì)量檢測(cè)主要包括表面粗糙度檢測(cè)和表面缺陷檢測(cè)。表面粗糙度檢測(cè)通常采用粗糙度儀,通過(guò)接觸式或非接觸式測(cè)量方式,測(cè)量滾子表面的微觀輪廓,計(jì)算出表面粗糙度參數(shù)(如Ra、Rz等),確保表面粗糙度符合設(shè)計(jì)要求。表面缺陷檢測(cè)則是檢測(cè)滾子表面是否存在裂紋、劃痕、麻點(diǎn)、氧化皮等缺陷。對(duì)于表面裂紋等微小缺陷,通常需要采用磁粉探傷、滲透探傷、超聲波探傷等無(wú)損檢測(cè)方法。磁粉探傷適用于鐵磁性材料的球面滾子,通過(guò)將滾子磁化,在缺陷處形成磁場(chǎng)泄漏,吸附磁粉形成明顯的磁痕,從而發(fā)現(xiàn)缺陷;滲透探傷則適用于非鐵磁性材料,通過(guò)將滲透劑涂抹在滾子表面,滲透劑滲入缺陷后,再通過(guò)顯像劑將缺陷顯示出來(lái);超聲波探傷則能夠檢測(cè)滾子內(nèi)部的缺陷,如內(nèi)部裂紋、疏松等,確保滾子的內(nèi)部質(zhì)量。磁懸浮軸承中,主動(dòng)控制滾子與轉(zhuǎn)子間隙至10μm,實(shí)現(xiàn)零接觸、無(wú)磨損運(yùn)行。

機(jī)床工具領(lǐng)域?qū)S承滾子的精度要求比較高,重心需求是高旋轉(zhuǎn)精度、低振動(dòng)和高剛性,以確保機(jī)床的加工精度和表面質(zhì)量。精密數(shù)控車(chē)床的主軸軸承通常采用高速圓柱滾子軸承,其滾子圓度誤差小于0.0005mm,表面粗糙度Ra≤0.05μm,配合高速精密磨床的加工,可使主軸的徑向跳動(dòng)控制在0.001mm以?xún)?nèi),實(shí)現(xiàn)對(duì)零件的微米級(jí)加工。在齒輪加工機(jī)床中,滾齒機(jī)的刀架軸承采用圓錐滾子軸承,其雙向承載能力確保了滾刀在高速切削過(guò)程中的穩(wěn)定性,滾子的高精度則保證了齒輪的齒形精度和齒距精度。日本馬扎克(Mazak)的INTEGREX i-630V/8五軸加工中心中,采用了四列圓錐滾子軸承,其滾子經(jīng)過(guò)超精磨處理,確保了機(jī)床在復(fù)合加工過(guò)程中的高剛性和高穩(wěn)定性。冷鐓成型工藝使?jié)L子金屬流線(xiàn)連續(xù),抗疲勞強(qiáng)度比車(chē)削加工件提高40%。吉林圓度1um滾子非標(biāo)

醫(yī)療CT掃描儀中,微型滾子軸承以0.1mm級(jí)精度支撐探測(cè)器旋轉(zhuǎn),保障圖像分辨率達(dá)0.5mm。納米級(jí)滾子非標(biāo)

除了軸承鋼之外,在一些特殊工況下,還會(huì)采用不銹鋼、陶瓷材料、復(fù)合材料等制造球面滾子。原料準(zhǔn)備階段的主要工藝包括下料和坯料預(yù)處理。下料是根據(jù)球面滾子的較終尺寸,通過(guò)鋸切、剪切、鍛造等方式將原材料加工成一定規(guī)格的坯料。為了提高材料的利用率,目前通常采用冷擠壓下料或熱鍛下料的方式,能夠有效減少材料損耗。坯料預(yù)處理則包括退火、除銹、清洗等工序,退火處理能夠降低坯料的硬度,改善其切削加工性能;除銹和清洗則是為了去除坯料表面的氧化皮和雜質(zhì),確保后續(xù)加工過(guò)程的順利進(jìn)行。納米級(jí)滾子非標(biāo)

- 山東滾子批發(fā) 2025-12-20

- 圓錐滾子定制 2025-12-20

- 山東球面滾子價(jià)格 2025-12-20

- 納米級(jí)滾子銷(xiāo)售 2025-12-20

- 河南以車(chē)代磨滾子定制 2025-12-20

- 河南軸承滾子報(bào)價(jià) 2025-12-20

- 上海球面滾子非標(biāo) 2025-12-20

- 江蘇圓柱滾子非標(biāo) 2025-12-20

- 黑龍江圓度1um滾子報(bào)價(jià) 2025-12-20

- 吉林滾動(dòng)體滾子定制 2025-12-20

- 西湖區(qū)什么是大型成套設(shè)備 2025-12-24

- 深圳ETHIO COFFEE伊索咖啡掛耳咖啡是否好喝 2025-12-24

- 直銷(xiāo)領(lǐng)鎖智能私人定做 2025-12-24

- 鋰電池正極材料回收中碟式陶瓷膜方案設(shè)計(jì) 2025-12-24

- 海南金屬智能開(kāi)關(guān)設(shè)備 2025-12-24

- 天寧區(qū)安裝母版拼版機(jī)哪個(gè)好 2025-12-24

- 浙江精密中走絲線(xiàn)切割多少錢(qián)一臺(tái) 2025-12-24

- 黃浦區(qū)電動(dòng)干油泵廠(chǎng)家電話(huà) 2025-12-24

- 北京YAMAHA貼片機(jī)怎么樣 2025-12-24

- 重慶回收器廠(chǎng)家 2025-12-24