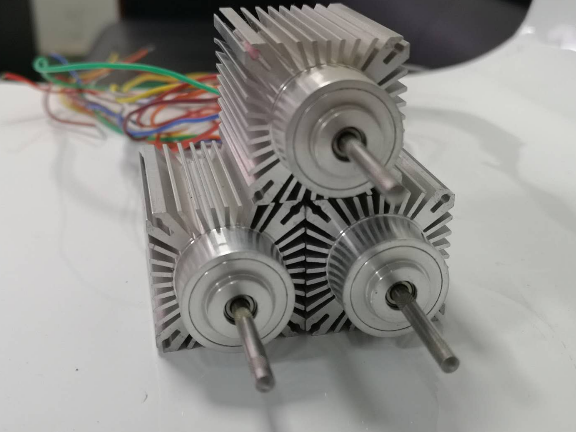

CDHD2系列無刷電機EC3260-1890H

無刷電機的技術優勢不僅體現在性能層面,更推動了整個電動機行業的革新與發展。其重要組件包括永磁轉子、定子繞組及電子控制器,三者協同工作實現高效能量轉換。永磁材料的選擇直接影響電機性能,釹鐵硼等稀土永磁體因其高剩磁、高矯頑力的特性,成為高級無刷電機的理想選擇,但成本與供應鏈穩定性仍是行業關注的焦點。電子控制器作為無刷電機的大腦,通過傳感器實時監測轉子位置,并動態調整電流相位,確保電機始終處于很好的運行狀態。這種閉環控制方式大幅提升了系統的動態響應能力,尤其在需要快速啟停或頻繁變載的場景中表現突出。近年來,隨著人工智能與物聯網技術的融合,無刷電機正朝著智能化方向發展,通過集成傳感器與通信模塊,實現遠程監控、故障預測及自適應調節,為工業自動化與智能家居領域提供了更可靠的解決方案。未來,隨著材料成本的降低與控制算法的優化,無刷電機有望在更多領域替代傳統電機,成為綠色能源與智能制造時代的關鍵動力裝置。太陽能系統用無刷電機跟蹤太陽位置。CDHD2系列無刷電機EC3260-1890H

在現代動力系統中,500W無刷電機以其高效能與良好性能脫穎而出,成為眾多領域不可或缺的驅動力量。這款電機摒棄了傳統有刷電機的碳刷結構,通過電子換向器實現電流換向,不僅大幅度降低了摩擦損耗和電磁干擾,還明顯提升了運行效率和穩定性。其500瓦的功率輸出,足以應對從智能家居中的自動窗簾、掃地機器人,到小型電動車、無人機等多種應用場景的需求。500W無刷電機以其低噪音、長壽命、易于維護的特點,贏得了市場的普遍認可。特別是在追求節能環保的當下,其高效能轉換率更是成為綠色出行的理想選擇,推動著相關產業向更加智能化、綠色化的方向發展。CDHD無刷電機EC3260-36200內轉子無刷電機慣量小,啟動制動快,常用于無人機等高速設備。

在新能源汽車與機器人技術快速發展的背景下,小型直流無刷電機的應用邊界正不斷拓展。其重要優勢在于通過磁場定向控制(FOC)算法實現轉矩與轉速的解耦,使電機在復雜工況下仍能保持穩定運行。例如,在電動工具領域,無刷電機可替代傳統串激電機,提供更持久的動力輸出和更低的發熱量,明顯延長工具的使用壽命;在農業無人機中,其高效率特性使得單次充電的作業時間延長30%以上,同時通過閉環控制系統實現噴灑流量的精確調節。技術層面,驅動芯片的集成化趨勢推動了電機系統的模塊化發展,單個芯片即可完成位置檢測、電流環控制及通信功能,大幅簡化了外部電路設計。此外,隨著碳化硅(SiC)功率器件的普及,電機的開關頻率得以提升,進一步降低了諧波損耗和電磁干擾。在環保要求日益嚴格的如今,無刷電機的低能耗特性也契合了綠色制造的理念,其回收再利用的永磁材料更減少了資源浪費。未來,結合人工智能算法的自適應控制技術將使電機能夠根據負載變化動態調整運行參數,在智能制造、服務機器人等領域釋放更大的應用潛力。

低速無刷電機,作為現代精密控制領域的佼佼者,以其良好的性能特性和普遍的應用場景,正逐步滲透到我們日常生活的方方面面。這種電機摒棄了傳統碳刷結構,通過電子換向器實現電流的精確控制,不僅極大地降低了運行噪音與摩擦損耗,還明顯提升了電機的使用壽命和可靠性。在智能家居中,低速無刷電機被普遍應用于窗簾自動開合、智能風扇的溫柔送風等場景,以其平穩的轉速和精確的調控能力,為用戶帶來更加舒適、便捷的生活體驗。同時,在工業自動化領域,它以其高效能、低能耗的特點,成為驅動精密機械部件的理想選擇,推動了制造業向更加智能化、綠色化方向邁進。家用空調壓縮機使用無刷電機,降低能耗,提升制冷制熱效率。

航模用無刷電機作為現代遙控模型的重要動力部件,其技術演進深刻影響著模型飛行器的性能邊界。相較于傳統有刷電機,無刷電機通過電子換向器替代機械電刷,消除了因物理摩擦產生的能量損耗與電火花干擾,使電機效率提升至85%以上。這種結構優勢直接體現在航模的續航能力上——同規格無刷電機驅動的固定翼模型,飛行時間可比有刷電機延長30%-50%。在動力輸出特性方面,無刷電機采用三相交流電驅動,配合稀土釹鐵硼永磁體轉子,能夠產生更強的磁場密度,使電機在相同體積下實現更高扭矩輸出。例如,28mm直徑的無刷電機在24V電壓下可穩定輸出超過500g·cm的扭矩,足以驅動重達1.5kg的穿越機進行垂直爬升。其調速性能同樣突出,通過調整電調(ESC)輸出的PWM信號頻率,電機轉速可在每分鐘數百轉至數萬轉間線性調節,這種精確控制能力為航模飛行器的特技動作提供了可靠保障。此外,無刷電機的散熱設計也經過優化,鋁制外殼配合內部風道結構,能有效將工作溫度控制在80℃以內,避免高溫導致的磁鋼退磁問題,確保長時間運行的穩定性。環保無刷電機減少碳排放,助力綠色能源發展。servotronix無刷電機EC1645-09180H

智能家居中無刷電機控制窗簾,提升便利。CDHD2系列無刷電機EC3260-1890H

直流無刷電機(BLDC)作為現代電機技術的重要標志,其發展歷程深刻體現了電力電子與材料科學的協同創新。從1955年晶體管換向線路替代機械電刷的技術誕生,到1962年霍爾傳感器實現轉子位置精確檢測,技術突破始終圍繞效率提升與可靠性優化展開。20世紀70年代后,隨著GTR、MOSFET、IGBT等功率器件的普及,以及釹鐵硼永磁材料的商業化應用,BLDC電機實現了從實驗室原型到工業級產品的跨越。其重要優勢在于通過電子換向器替代傳統碳刷,消除了機械磨損與電火花風險,同時結合永磁同步電機的結構特性,使電機在相同體積下輸出功率提升30%以上,效率達到90%以上。這種技術特性使其在需要高動態響應的場景中表現突出,例如工業機器人關節驅動中,BLDC電機可實現微秒級響應速度與毫牛級扭矩控制,滿足精密裝配需求;在新能源汽車領域,其正弦波驅動技術使電機噪聲降低至55分貝以下,明顯提升駕乘舒適性。CDHD2系列無刷電機EC3260-1890H

- 北京軸式往復平板直線電機 2025-12-13

- 長沙平板直線電機的制造 2025-12-13

- 高速空心杯無刷電機EC1636-09180 2025-12-13

- 深圳有鐵芯直線電機價位 2025-12-13

- 蘇州平板直線電機哪里有賣 2025-12-13

- 惠州軸式平板直線電機哪里買 2025-12-13

- 惠州平板直線電機工廠 2025-12-13

- 東莞工字型平板直線電機哪家正規 2025-12-13

- 陜西雙動子平板直線電機 2025-12-13

- 福建平板直線電機品牌排名 2025-12-13

- 水導激光切割方法 2025-12-13

- 武漢304不銹鋼沖壓板水箱 2025-12-13

- 浙江平面拋光機參數 2025-12-13

- 南京油煙純化器廠家 2025-12-13

- 浙江比重式精選機種子機械廠家 2025-12-13

- 山東球面滾子 2025-12-13

- 太倉全自動小型加熱裝置哪里買 2025-12-13

- 江蘇TC-22A二手兄弟機床買賣廠家 2025-12-13

- 泰州閥門支架性價比高 2025-12-13

- 銀川國家消防員就業方向 2025-12-13