吉林平板直線電機國家標準

平板直線電機根據鐵芯結構與磁路設計的差異,可細分為無槽無鐵芯、無槽有鐵芯、有槽有鐵芯三大類型。無槽無鐵芯平板電機采用鋁基板直接固定線圈陣列的設計,動子由環氧樹脂包裹的線圈模塊構成,磁軌為單側排列的永磁體陣列。此類電機因無鐵芯結構,完全消除了磁吸力與齒槽效應,運行過程中動子與定子間無機械接觸力,特別適用于需要較低摩擦、高平穩性的場景,例如光學鏡片的精密組裝或半導體晶圓的掃描定位。其推力密度雖受限于無鐵芯設計,但可通過增加線圈匝數或提升磁軌磁場強度進行補償,部分產品已實現連續推力50N、峰值推力150N的性能指標。由于磁路開放特性,此類電機需注意磁通泄漏對周邊電子設備的干擾,安裝時需保持與鐵磁性材料的安全距離。平板直線電機在海洋工程中用于水下設備,耐腐蝕設計。吉林平板直線電機國家標準

在電磁性能層面,鐵芯結構通過磁路集中效應明顯提升推力密度。實驗數據顯示,相同體積下有鐵芯電機的峰值推力可達無鐵芯電機的3-5倍,連續推力比提升約40%。這種優勢源于硅鋼疊片對磁場的導引作用——當三相繞組通入對稱交流電時,疊片齒部將磁通量聚焦于氣隙區域,使單位面積磁感應強度提升。然而,鐵芯的存在也引入了齒槽效應,當動子移動時,疊片齒槽與定子磁極的周期性耦合會導致推力波動,波動幅度可達額定推力的5%-15%。為抑制該效應,現代設計采用動態補償技術:通過位移傳感器實時監測動子位置,結合FPGA控制器調整電流相位,使推力波動降低。散熱方面,鐵芯電機的熱阻設計優于無鐵芯結構,繞組產生的熱量通過硅鋼疊片快速傳導至鋁制底座,配合自然對流或水冷通道,可將溫升控制在40℃以內,確保電機在連續工作模式下穩定運行。這種結構特性使其在需要高負載、高精度的應用場景中占據主導地位,如數控機床的Z軸驅動、半導體設備的晶圓傳輸系統等。佛山高速平板直線電機生產商家鋼材生產輸送線中,平板直線電機實現鋼材的自動化運輸與加工。

平板直線電機憑借其獨特的結構優勢,在高級裝備制造領域展現出不可替代的技術價值。作為將電能直接轉化為直線運動的驅動裝置,其動子與定子間通過氣隙實現非接觸式運行,徹底消除了傳統機械傳動中的摩擦損耗與間隙誤差。這種設計使平板直線電機在精密數控機床領域占據重要地位,例如在五軸聯動加工中心中,其推力密度可達每平方米數萬牛頓,配合直線光柵尺反饋系統,可實現納米級定位精度。在半導體制造設備中,平板直線電機驅動的晶圓傳輸平臺能以每秒數米的加速度完成微米級步進,滿足光刻機對晶圓定位的嚴苛要求。此外,激光加工設備中的動態聚焦系統采用平板直線電機后,切割速度較傳統絲杠傳動提升3倍以上,且加工邊緣的熱影響區縮小50%。其模塊化設計特性更支持多軸聯動系統的快速重構,使設備制造商能靈活應對不同規格產品的加工需求。

從應用適配性角度看,平板直線電機標準對環境耐受性與控制接口提出了明確要求。針對潮濕、粉塵或腐蝕性氣體環境,標準規定定子鐵芯需采用環氧樹脂整體封裝工藝,形成防潮防腐層,同時動子與導軌的間隙設計需預留氣墊或磁墊空間,避免機械接觸導致的磨損與噪聲。在控制層面,標準強制要求兼容多種通信協議,支持脈沖信號、模擬量輸入及現場總線控制,以適配不同自動化系統的集成需求。對于高精度應用場景,直線編碼器的分辨率標準被提升至微米級,部分領域甚至要求納米級定位精度,這需要通過優化磁軌材料與動子線圈的耦合效率實現。此外,標準對安裝調試流程進行了規范化,要求動子與定子的初始間隙誤差控制在極小范圍內,并通過激光校準設備完成動態平衡調整,確保電機在高速運動中不產生振動或偏移。這些標準的實施不僅推動了平板直線電機在半導體設備、激光加工機床等領域的普遍應用,也為工業自動化向高精度、高效率方向演進提供了技術支撐。磁懸浮列車采用平板直線電機作為推進系統,實現無摩擦高速運行。

平板直線電機模組的性能突破離不開關鍵技術的持續創新。在電磁設計方面,采用分布式繞組結構與優化磁路布局,有效降低了推力波動與溫升效應,使連續運行時的推力密度較傳統產品提升30%以上。控制算法層面,通過集成前饋補償與自適應擾動觀測器,實現了對負載突變、外部干擾的實時抑制,系統動態跟蹤誤差可控制在±0.1μm以內。熱管理技術的革新同樣關鍵,液冷通道與相變材料的復合應用,使模組在滿負荷運行時的溫度波動范圍縮小至±2℃,為高精度加工提供了穩定的熱環境。在系統集成方面,開放式通信接口支持EtherCAT、SERCOS III等主流工業協議,可無縫對接各類PLC與運動控制器。這種技術演進不僅推動了3C電子裝配、激光加工等行業的自動化升級,更為未來智能工廠中多軸協同、柔性制造等場景奠定了物理基礎,展現出直線驅動技術從單一功能向系統化解決方案轉型的發展趨勢。平板直線電機在包裝機械中用于精確送料,確保產品質量穩定。伺服平板直線電機生產廠家

自動化倉庫中,平板直線電機驅動貨叉水平移動,存取效率提高40%。吉林平板直線電機國家標準

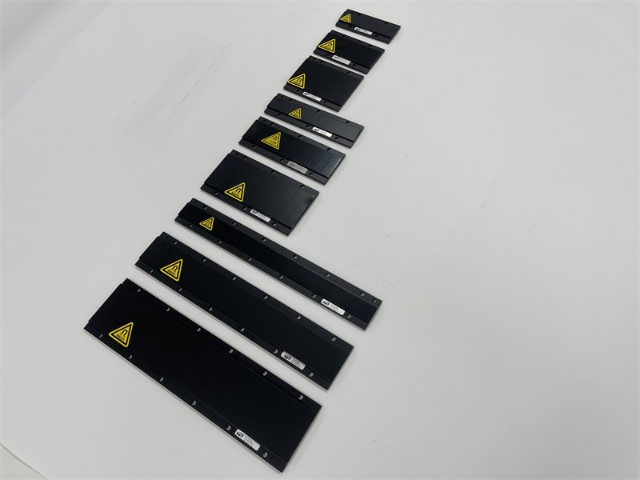

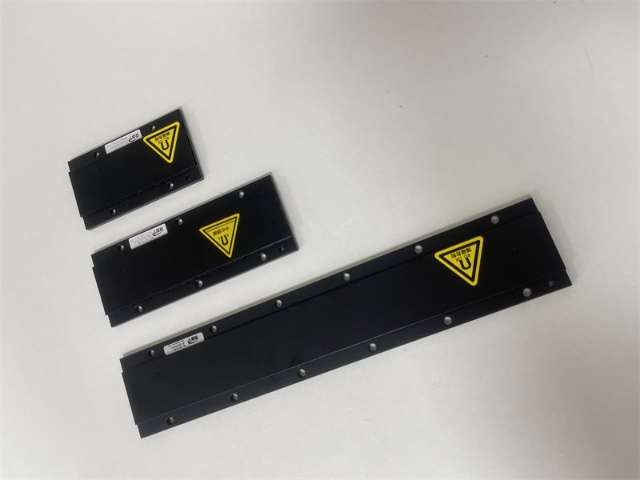

CLM系列平板直線電機的型號迭代則展現了推力范圍與行程定制的技術突破。CLM3至CLM6系列通過動子長度從63mm延伸至675mm的擴展設計,構建了覆蓋輕載到重載的完整產品矩陣。其中CLM6型號峰值推力達10920N的特性,使其成為浮法玻璃生產線熔融金屬攪拌器的重要驅動部件,可穩定驅動1.2噸重的攪拌槳在1300℃高溫環境下持續運行。該系列鐵芯結構的采用,通過磁路優化將推力波動控制在±1.5%以內,這種穩定性在光學檢測設備的X-Y工作臺中尤為關鍵——當工作臺以2m/s速度運行時,電機仍能保持0.5μm的重復定位精度。型號參數中的持續推力與峰值推力比值設計,更體現了對動態負載的適應性,例如在注塑機模板驅動場景中,CLM5型號通過97.5N至760.5N的持續推力范圍,可精確匹配不同塑膠產品的合模力需求,而585N至4563N的峰值推力儲備則確保了緊急制動時的安全性。這種基于應用場景的參數化設計,使平板直線電機型號成為連接理論性能與工程實踐的關鍵紐帶。吉林平板直線電機國家標準

- 北京軸式往復平板直線電機 2025-12-13

- 長沙平板直線電機的制造 2025-12-13

- 高速空心杯無刷電機EC1636-09180 2025-12-13

- 深圳有鐵芯直線電機價位 2025-12-13

- 蘇州平板直線電機哪里有賣 2025-12-13

- BDHDE空心杯無刷電機EC1641-12180 2025-12-13

- 東莞國產平板直線電機生產商 2025-12-13

- 佛山微型平板直線電機模組現價 2025-12-13

- 西安平板直線電機的型號 2025-12-13

- 黑龍江國產平板直線電機排名 2025-12-13

- 遼寧GCS智能監控系統裝置 2025-12-13

- 山東軸流泵聯系方式 2025-12-13

- 水導激光切割方法 2025-12-13

- 武漢304不銹鋼沖壓板水箱 2025-12-13

- 浙江平面拋光機參數 2025-12-13

- 南京油煙純化器廠家 2025-12-13

- 浙江比重式精選機種子機械廠家 2025-12-13

- 山東球面滾子 2025-12-13

- 太倉全自動小型加熱裝置哪里買 2025-12-13

- 江蘇TC-22A二手兄弟機床買賣廠家 2025-12-13