吉林48v直流無刷電機

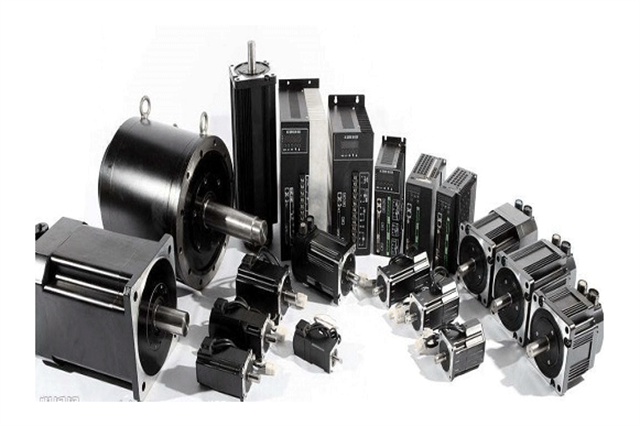

從技術演進視角看,一體化直流無刷電機的發展深刻體現了多學科交叉創新的成果。其驅動控制器采用SiC功率器件與DSP數字信號處理技術,使開關頻率突破200kHz,電機本體則通過分布式繞組設計與釹鐵硼永磁材料優化,在相同體積下實現3倍于傳統電機的轉矩密度。在新能源汽車領域,這種技術融合催生了電子水泵、電動壓縮機等關鍵部件的革新,通過將電機、控制器與葉輪集成于單一殼體,系統體積縮小40%,能效提升至92%。更值得關注的是,隨著AI算法的嵌入,一體化電機開始具備自適應調節能力,例如在智能家電中可根據負載特性動態優化運行曲線,在保持輸出性能的同時將噪音控制在30dB以下。這種從單一動力輸出向智能動力管理平臺的轉變,正推動著工業自動化、醫療設備、航空航天等領域向更高效率、更低能耗的方向演進。擦窗機器人行走系統用無刷直流電機,吸附穩定,擦窗無死角。吉林48v直流無刷電機

300W直流無刷電機憑借其高效節能特性,已成為工業自動化與民用設備領域的關鍵動力組件。相較于傳統有刷電機,該類型電機通過電子換向技術替代機械電刷,實現了零摩擦損耗與超長使用壽命,綜合效率可達90%以上。以典型應用場景為例,在紡織機械中,300W直流無刷電機可驅動復雜織造系統,其恒扭矩特性確保了高速運轉下的穩定性,配合可調速范圍達1:200的減速機構,能精確匹配不同織物密度需求。在物流分揀設備中,該電機與行星減速機組合后,可在0.1秒內完成啟停響應,結合軟啟動功能有效降低機械沖擊,使輸送帶系統能耗降低35%。其防護等級普遍達到IP54標準,鋁制外殼與防塵設計使其能適應粉塵環境,而內置的溫度傳感器可實時監測繞組溫度,當環境溫度超過65℃時自動觸發保護機制,確保連續運行可靠性。佛山外轉子無刷直流電機無人機螺旋槳依賴無刷直流電機帶動,飛行穩定,響應速度十分迅速。

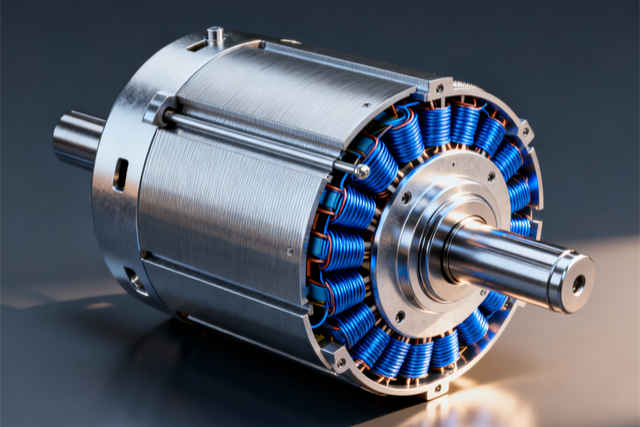

直流無刷電機的可靠性與維護便捷性是其另一大重要優勢。由于去除了碳刷與換向器等易損部件,電機結構大幅簡化,機械磨損點減少90%以上,故障率明顯低于傳統電機。這種設計不僅降低了日常維護需求,更避免了因碳刷磨損導致的性能衰減問題,使電機在全生命周期內保持穩定輸出。同時,電子換向技術通過傳感器實時監測轉子位置,實現精確的電流控制,既提升了調速精度,又消除了傳統電機換向時產生的電火花與電磁干擾。在醫療設備、精密儀器等對穩定性要求極高的場景中,這種無接觸換向方式可確保設備長期穩定運行,減少因電機故障引發的生產中斷。此外,直流無刷電機的模塊化設計支持快速更換與升級,進一步降低了全生命周期成本,成為高可靠性需求場景下選擇的動力方案。

直流無刷電機的重要原理在于通過電子換向系統替代傳統機械電刷與換向器,實現定子與轉子間的磁場精確同步。其定子由硅鋼片與三相繞組構成,通電后產生旋轉磁場;轉子則采用釹鐵硼等永磁材料,表面貼裝或內嵌式結構形成恒定磁場。當控制器接收霍爾傳感器或無傳感器算法反饋的轉子位置信號時,會通過逆變器(MOSFET/IGBT)將直流電逆變為三相交流電,并按六步換相邏輯依次啟動A-B、A-C、B-C等相序組合。例如,在六步換相的第一步中,電流從A相流入、B相流出,定子磁場與轉子永磁體形成特定角度差,利用同性相斥、異性相吸原理產生轉矩;第二步切換為A相流入、C相流出,磁場方向旋轉60°,推動轉子持續轉動。這種電子換向機制不僅消除了機械摩擦與電火花干擾,還通過實時調整電流相位使旋轉磁場始終超前轉子磁場,確保轉矩連續輸出。實驗數據顯示,采用正弦波驅動的無刷電機轉矩波動可降低至3%以內,相比方波驅動的8%-12%波動,運行平穩性明顯提升。無刷直流電機為洗衣機烘干模塊供能,控溫準且能降低能耗消耗。

在可變負載與精密控制領域,48V直流無刷電機的動態響應能力成為關鍵技術指標。以工業機器人為例,其關節驅動電機需在0.1秒內完成從靜止到2000rpm的加速,同時需精確跟蹤±0.1°的位置指令。該類電機通過雙閉環控制架構,結合電流環與速度環的實時調節,使位置跟蹤誤差控制在0.05°以內,滿足3C產品裝配、半導體晶圓搬運等場景的毫米級精度需求。在醫療設備領域,48V電機驅動的血液透析泵通過無傳感器控制技術,利用反電動勢觀測算法實現流量穩定性達±1%,較傳統有刷電機方案提升3倍。此外,采用碳纖維復合材料轉子的新型電機,在保持輸出扭矩的同時將重量降低25%,為便攜式呼吸機、手術機器人等移動醫療設備提供了更優的動力解決方案。農業無人機噴灑系統依賴無刷直流電機,確保農藥均勻覆蓋作物。嘉興500w直流無刷電機

小型發電機輔助散熱用無刷直流電機,保障發電穩定,溫度正常。吉林48v直流無刷電機

從應用領域看,高壓直流無刷電機的技術優勢正推動多行業向高效化、智能化轉型。在工業自動化領域,其高動態響應特性(轉速調節時間可縮短至毫秒級)使其成為數控機床、3D打印設備的主流驅動方案,配合閉環控制系統可實現±0.1%的轉速精度,大幅提升加工效率。在新能源汽車領域,高壓直流無刷電機通過集成化設計(如將驅動器與電機一體化),不僅減輕了車身重量,更通過再生制動技術將能量回收效率提升至85%以上,明顯延長續航里程。在航空航天領域,其耐顛簸震動特性(振動加速度耐受值可達20g)和輕量化結構(功率密度比傳統電機提高30%)使其成為無人機、衛星姿態調整系統的重要部件。隨著碳化硅(SiC)功率器件的成熟,高壓直流無刷電機的耐壓等級已突破1000V,進一步拓展了其在軌道交通、高壓壓縮機等重載場景的應用潛力。未來,隨著人工智能算法與電機控制技術的深度融合,高壓直流無刷電機將向更高功率密度、更精確控制的方向發展,成為工業4.0時代的關鍵基礎設施。吉林48v直流無刷電機

- 福州平板直線電機品牌排名 2025-12-16

- DDHD空心杯無刷電機EC3056-1880 2025-12-16

- 空心杯無刷電機EC2250-32400H 2025-12-16

- 四川平板直線電機模組廠家 2025-12-16

- 總線空心杯無刷電機EC4356-24140H 2025-12-15

- 高精平板直線電機供應報價 2025-12-15

- 高精密平板直線電機批發 2025-12-15

- 廣州步進平板直線電機 2025-12-15

- 惠州平板直線電機模組研發 2025-12-15

- 重慶雙動子平板直線電機 2025-12-15

- 福建制造人工智能系統集成服務 2025-12-16

- 江蘇重型拉力試驗機廠家供應 2025-12-16

- 安徽電動變頻器維修聯系方式 2025-12-16

- 常州購買工裝夾具銷售廠 2025-12-16

- 重慶雙線全自動彎箍機生產 2025-12-16

- 天津品質高壓濾設備實驗室壓濾機公司 2025-12-16

- 液體不銹鋼罐生產廠家 2025-12-16

- 深圳單面平面拋光機參數 2025-12-16

- 井下供電監控系統在線監測裝置 2025-12-16

- 東佑達TOYO模組高精度模組 2025-12-16