福州國產直流無刷電機

高扭矩直流無刷電機的技術迭代正推動其向更普遍的場景滲透,其性能提升不僅體現在動力輸出層面,更在于對復雜工況的適應能力。通過采用分布式繞組設計與高磁能積永磁材料,電機的扭矩密度得到明顯增強,單位體積下的輸出扭矩較傳統型號提升30%以上,同時溫升控制更優,可在連續高負載運行中保持性能穩定。在新能源領域,這類電機已成為電動車輛驅動系統的重要組件,其高扭矩特性使車輛在起步階段即可獲得強勁動力,配合再生制動技術,有效提升了能源利用效率;在航空航天領域,輕量化與高可靠性的需求促使電機向集成化方向發展,通過模塊化設計將驅動器與電機本體融合,減少了系統體積與重量,同時通過冗余控制策略增強了抗干擾能力。此外,隨著物聯網技術的普及,高扭矩直流無刷電機正與傳感器、通信模塊深度融合,形成智能驅動單元,可實時監測運行狀態并上傳數據,為預測性維護與遠程調控提供了可能,這一趨勢正重塑工業設備的運維模式,推動制造業向智能化、服務化轉型。投影儀冷卻系統使用無刷直流電機,保障設備長時間穩定運行。福州國產直流無刷電機

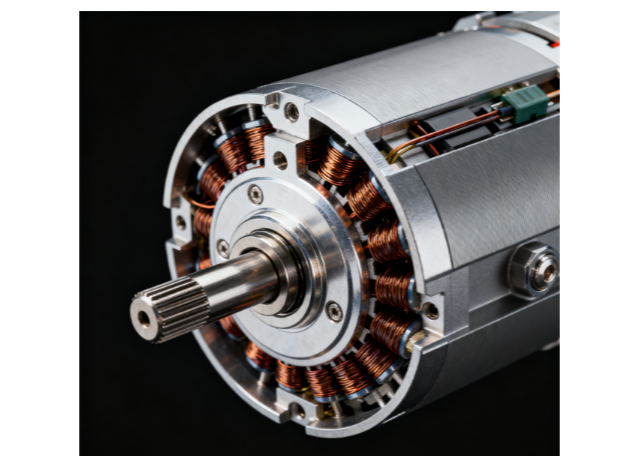

直流無刷電機的重要結構由定子、轉子和位置傳感器三大部分構成,其設計突破了傳統直流電機依賴機械換向的局限。定子作為能量轉換的重要部件,通常采用硅鋼片疊壓形成鐵芯,表面嵌有三相對稱分布的繞組(如星形或三角形連接)。這些繞組通過電子開關電路與電源相連,通電后產生旋轉磁場。轉子則由高性能永磁材料(如釹鐵硼或鐵氧體)制成,磁極按N/S交替排列,與定子磁場相互作用產生轉矩。相較于傳統電機的電刷與換向器,無刷電機通過位置傳感器實時監測轉子角度,將信號反饋至控制器,驅動功率開關管(如MOSFET或IGBT)按特定時序切換繞組電流方向,實現電子換向。這種結構不僅消除了機械摩擦和電火花,還明顯提升了電機效率與壽命,同時支持全封閉設計,增強了防塵防潮能力。福州國產直流無刷電機工業機器人肘部關節采用無刷直流電機,優化前臂擺動的精確度。

直流無刷電機的重要原理在于通過電子換向系統替代傳統機械電刷與換向器,實現定子與轉子間的磁場精確同步。其定子由硅鋼片與三相繞組構成,通電后產生旋轉磁場;轉子則采用釹鐵硼等永磁材料,表面貼裝或內嵌式結構形成恒定磁場。當控制器接收霍爾傳感器或無傳感器算法反饋的轉子位置信號時,會通過逆變器(MOSFET/IGBT)將直流電逆變為三相交流電,并按六步換相邏輯依次啟動A-B、A-C、B-C等相序組合。例如,在六步換相的第一步中,電流從A相流入、B相流出,定子磁場與轉子永磁體形成特定角度差,利用同性相斥、異性相吸原理產生轉矩;第二步切換為A相流入、C相流出,磁場方向旋轉60°,推動轉子持續轉動。這種電子換向機制不僅消除了機械摩擦與電火花干擾,還通過實時調整電流相位使旋轉磁場始終超前轉子磁場,確保轉矩連續輸出。實驗數據顯示,采用正弦波驅動的無刷電機轉矩波動可降低至3%以內,相比方波驅動的8%-12%波動,運行平穩性明顯提升。

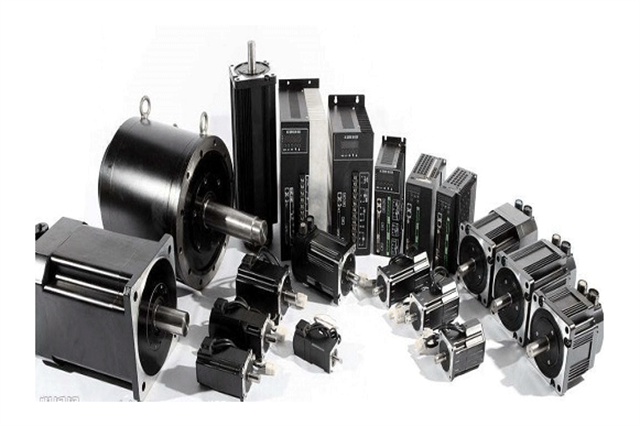

大功率直流無刷電機作為現代工業與高級裝備領域的重要動力部件,憑借其高效能、高可靠性和長壽命等特性,正逐步取代傳統有刷電機和異步電機,成為新能源、軌道交通、工業自動化等領域選擇的驅動方案。其重要優勢在于采用電子換向技術替代機械電刷,消除了電火花和機械磨損,明顯提升了運行穩定性,同時通過優化電磁設計與散熱結構,使功率密度大幅提升,可滿足高負載、高轉速的嚴苛工況需求。例如,在新能源汽車驅動系統中,大功率直流無刷電機通過集成永磁體與智能控制算法,實現了高轉矩輸出與寬速域調速的平衡,配合先進的矢量控制技術,可精確匹配不同駕駛場景的動力需求,有效提升能源利用率與續航里程。此外,其模塊化設計支持快速維護與升級,進一步降低了全生命周期成本,為設備制造商提供了更具競爭力的解決方案。數控旋鈕式無級調速器通過無刷直流電機,實現實驗設備的精確控制。

電子控制器的動態調節能力是直流無刷電機實現高性能運行的關鍵。通過脈沖寬度調制(PWM)技術,控制器可實時調整定子繞組的等效電壓,進而控制電機轉速與轉矩輸出。當負載突變時,控制器會基于速度反饋信號快速修正PWM占空比,使電機轉速波動控制在±1%以內。例如在工業自動化生產線中,輸送帶電機需頻繁啟停并保持恒定線速度,此時控制器會結合位置傳感器信號與速度閉環算法,在0.1秒內完成從靜止到額定轉速的加速過程。對于無位置傳感器的電機,控制器則通過檢測未通電繞組的反電動勢過零點來推斷轉子位置,這種方案雖精度略低,但可將系統成本降低30%。此外,現代控制器還集成了過流保護、堵轉檢測等智能功能,當電機溫度超過120℃時會自動切斷電源,確保設備在-40℃至85℃的寬溫范圍內穩定運行,這種特性使其成為新能源汽車驅動系統的理想選擇。無刷直流電機驅動電動滑板車,啟動平穩,適合短途便捷出行。云南直流無刷電機結構

工業機器人末端執行器采用無刷直流電機,提升夾持與裝配的精確度。福州國產直流無刷電機

在高速直流無刷電機的應用中,驅動控制技術是決定其性能的關鍵環節。先進的矢量控制(FOC)與直接轉矩控制(DTC)算法能夠實時監測電機狀態,通過精確調節磁場方向與電流幅值,實現轉矩與轉速的動態優化,即使在高速運行下也能保持低波動與高效率。同時,集成化驅動器的出現簡化了系統結構,將功率模塊、控制芯片與通信接口整合為單一單元,大幅減少了外部元件與布線復雜度,提升了系統的可靠性與抗干擾能力。此外,針對高速場景的散熱設計也是技術突破的重點,通過優化風道結構、采用導熱系數更高的材料以及引入液冷或相變冷卻技術,有效解決了高功率密度下的溫升問題,確保電機在持續高速運轉中維持性能穩定。未來,隨著碳化硅(SiC)與氮化鎵(GaN)等寬禁帶半導體材料的普及,高速無刷電機的驅動效率與開關頻率將進一步提升,推動其向更高轉速、更小體積與更低損耗的方向發展,為智能制造、精密加工及新能源領域帶來巨大變革。福州國產直流無刷電機

- 北京軸式往復平板直線電機 2025-12-13

- 長沙平板直線電機的制造 2025-12-13

- 高速空心杯無刷電機EC1636-09180 2025-12-13

- 深圳有鐵芯直線電機價位 2025-12-13

- 蘇州平板直線電機哪里有賣 2025-12-13

- BDHDE空心杯無刷電機EC1641-12180 2025-12-13

- 東莞國產平板直線電機生產商 2025-12-13

- 佛山微型平板直線電機模組現價 2025-12-13

- 西安平板直線電機的型號 2025-12-13

- 黑龍江國產平板直線電機排名 2025-12-13

- 廣東開放式管管焊機供應商 2025-12-13

- 遼寧GCS智能監控系統裝置 2025-12-13

- 廣東乳制品自動稱重機售后服務 2025-12-13

- 山東軸流泵聯系方式 2025-12-13

- 水導激光切割方法 2025-12-13

- 武漢304不銹鋼沖壓板水箱 2025-12-13

- 浙江平面拋光機參數 2025-12-13

- 南京油煙純化器廠家 2025-12-13

- 浙江比重式精選機種子機械廠家 2025-12-13

- 山東球面滾子 2025-12-13