直接驅動無刷電機定制費用

無刷電機作為現代機電系統的重要動力元件,其技術革新正深刻改變著工業制造與消費電子領域的運行模式。相較于傳統有刷電機,無刷電機通過電子換向器取代機械電刷,實現了轉子與定子之間無接觸的能量傳遞,這一設計突破使電機壽命延長3-5倍,同時將能量轉換效率提升至85%以上。在精密制造領域,無刷電機憑借其低振動特性(振動幅度可控制在0.01mm以內)和高動態響應能力(啟動扭矩達到額定扭矩的300%),成為數控機床、3D打印設備等高精度裝備選擇的驅動方案。其內置的位置傳感器與智能驅動算法協同工作,可實時調整磁場分布,使電機在0.1秒內完成從靜止到額定轉速的加速過程,這種特性在機器人關節驅動中尤為重要,確保了機械臂在復雜軌跡運動時的平穩性與定位精度。測量儀器使用無刷電機,確保移動精確。直接驅動無刷電機定制費用

電機外殼需采用導磁性材料構建磁路通路,外轉子結構的殼體通常選用DT4電磁純鐵,其飽和磁感應強度可達2.1T,能有效屏蔽內部磁場外泄。軟件層面,無傳感器啟動算法需克服步進電機改造后的慣性差異,傳統三段式啟動法(預定位、加速運行、開環切入閉環)在輕載時效果良好,但重載場景下需結合高頻注入法,通過向定子繞組注入高頻電壓信號,檢測轉子磁極位置引起的電流畸變,實現低速甚至零速下的可靠啟動。實際應用中,某改造案例顯示,將額定電壓24V、步距角1.8°的步進電機改為無刷電機后,空載轉速從800rpm提升至6000rpm,額定扭矩從0.5N·m增至1.2N·m,效率從65%躍升至88%,且運行噪音從58dB降至42dB,充分證明了改造方案的技術可行性。寧波直流無刷電機驅動器工業機械臂對動態響應要求高,無刷電機搭配高精度編碼器滿足需求。

技術演進與市場需求的雙重驅動下,大型直流無刷電機正朝著集成化、智能化方向加速發展。功率半導體器件的迭代(如SiC MOSFET的普及)使電機驅動效率突破96%,配合正弦波控制算法,可將運行噪音降至55dB以下,滿足醫療設備、實驗室儀器等對靜音環境的需求。在新能源領域,該類電機已成為風電變槳系統、電動汽車主驅的重要組件,其峰值功率密度可達2.1kW/kg,較異步電機提升60%。市場研究顯示,2024年全球大型直流無刷電機市場規模達774億元,預計到2030年將以9.16%的年復合增長率擴張至1309億元,其中工業自動化與電動交通領域占比超過65%。技術層面,滑模控制、神經網絡自適應算法等智能控制策略的引入,使電機在復雜工況下的動態響應時間縮短至10ms以內,為工業機器人、無人機等高級裝備提供了更精確的運動控制解決方案。

5kw無刷電機作為新能源及綠色技術的重要組成部分,其在電動汽車、風力發電、以及高級電動工具等領域的應用日益普遍。在電動汽車領域,其高轉矩密度和高效能轉換特性,為車輛提供了持續穩定的動力輸出,同時降低了能耗與排放,推動了交通行業的綠色轉型。而在風力發電系統中,5kw無刷電機作為發電機的重要部件,能夠在不同風速條件下穩定工作,高效捕捉風能轉化為電能,為可再生能源的利用提供了強有力的技術支持。在高級電動工具市場,5kw無刷電機的引入不僅提升了工具的使用體驗,還延長了使用壽命,滿足了用戶對高效、耐用、低噪音工具的迫切需求。家用空調壓縮機使用無刷電機,降低能耗,提升制冷制熱效率。

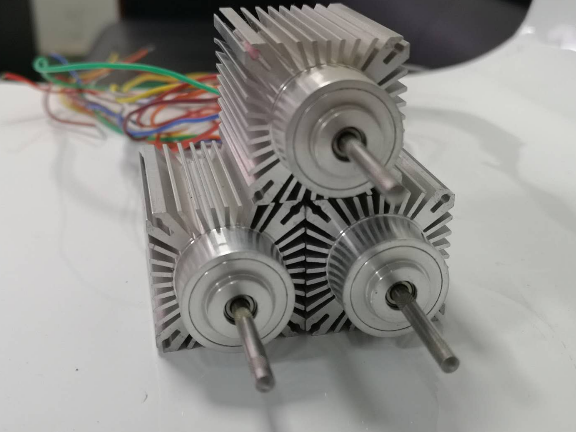

直流無刷高速電機作為現代機電技術的重要組件,其重要優勢源于電子換向技術與永磁材料的深度融合。與傳統有刷電機相比,該類電機通過霍爾傳感器或反電動勢檢測技術實現無接觸式轉子位置識別,配合三相全橋逆變電路與PWM調制技術,使定子繞組電流方向隨轉子位置動態切換,形成連續旋轉磁場。這種設計消除了機械電刷與換向器的摩擦損耗,使電機效率提升至90%以上,同時將機械壽命延長至數萬小時。以內置式永磁體(IPM)結構為例,其轉子采用釹鐵硼等高磁能積材料,磁極對數設計可實現每分鐘數萬轉的高速運轉,配合矢量控制(FOC)算法,能在0.1秒內完成從靜止到額定轉速的加速,動態響應速度較傳統電機提升3倍以上。在工業數控機床領域,此類電機驅動的主軸系統可實現微米級加工精度,其轉矩波動控制在±1%以內,明顯優于有刷電機的±5%水平。安裝無刷電機時需注意散熱設計,防止過熱影響性能。速通門無刷電機價格

水泵使用無刷電機實現高效液體輸送,節能明顯。直接驅動無刷電機定制費用

隨著科技的不斷進步,大功率直流無刷電機在設計與制造上也不斷突破,新材料的應用、結構的優化以及智能控制技術的融合,使得其性能更加良好,應用范圍更加普遍。在新能源汽車行業,大功率直流無刷電機以其高效能、低能耗的特點,成為電動汽車動力系統的選擇,助力汽車行業向低碳、環保方向轉型。同時,在航空航天、船舶推進等高級領域,其高可靠性、強適應性的優勢也得到了充分展現。未來,隨著技術的持續創新,大功率直流無刷電機有望在更多領域發揮關鍵作用,推動社會經濟的可持續發展,開啟智能驅動的新篇章。直接驅動無刷電機定制費用

- 北京軸式往復平板直線電機 2025-12-13

- 長沙平板直線電機的制造 2025-12-13

- 高速空心杯無刷電機EC1636-09180 2025-12-13

- 深圳有鐵芯直線電機價位 2025-12-13

- 蘇州平板直線電機哪里有賣 2025-12-13

- BDHDE空心杯無刷電機EC1641-12180 2025-12-13

- 東莞國產平板直線電機生產商 2025-12-13

- 佛山微型平板直線電機模組現價 2025-12-13

- 西安平板直線電機的型號 2025-12-13

- 黑龍江國產平板直線電機排名 2025-12-13

- 遼寧GCS智能監控系統裝置 2025-12-13

- 山東軸流泵聯系方式 2025-12-13

- 水導激光切割方法 2025-12-13

- 武漢304不銹鋼沖壓板水箱 2025-12-13

- 浙江平面拋光機參數 2025-12-13

- 南京油煙純化器廠家 2025-12-13

- 浙江比重式精選機種子機械廠家 2025-12-13

- 山東球面滾子 2025-12-13

- 太倉全自動小型加熱裝置哪里買 2025-12-13

- 江蘇TC-22A二手兄弟機床買賣廠家 2025-12-13