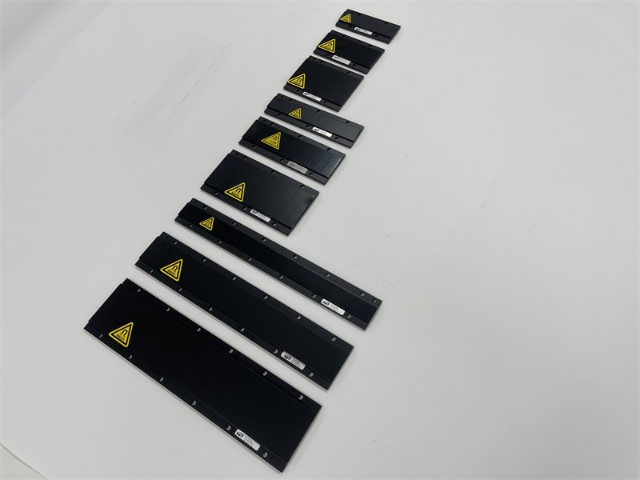

寧夏小型平板直線電機模組

軸式往復平板直線電機作為直線電機家族中的典型結構,其重要設計理念是將旋轉電機的定子與轉子展開為直線形態,形成以軸向運動為主導的驅動系統。該類電機通常采用圓柱形磁軌作為定子,動子部分則由環繞磁軌的線圈組件構成,兩者通過氣隙實現非接觸式電磁耦合。其工作原理基于洛倫茲力定律——當三相交流電通入線圈時,會在磁軌產生的恒定磁場中形成行波磁場,動子線圈因電磁感應產生推力,進而實現沿軸向的直線往復運動。相較于傳統旋轉電機搭配滾珠絲杠的傳動方式,軸式結構省去了中間轉換環節,明顯降低了機械摩擦與傳動誤差,尤其適用于需要高頻啟停、精確定位的場景。例如在半導體制造設備中,該類電機可驅動晶圓探針臺實現微米級步進,其定位重復性可達±0.1μm,且在連續24小時運行后熱漂移量不超過0.5μm,充分體現了直線電機無累積誤差、動態響應快的優勢。平板直線電機在金屬加工中實現鉆孔的亞毫米級定位。寧夏小型平板直線電機模組

在電磁設計層面,平板直線電機通過優化磁路結構實現了性能突破。定子側的永磁體采用釹鐵硼等高剩磁材料,其排列方式直接影響磁場分布均勻性。實驗數據顯示,采用Halbach陣列的定子可將磁場強度提升40%,同時降低諧波干擾。動子側的線圈組則通過交叉覆蓋式繞組布局提升空間利用率,三個線圈共享一個極距的設計使動子長度縮短30%,而線圈無效邊外置的排列方式進一步增強了散熱效果。為適應不同應用場景,電機還配備了多種位置反饋裝置:霍爾傳感器用于低精度定位,光柵尺則可實現納米級分辨率。在熱管理方面,自然冷卻型電機通過優化鐵芯疊片厚度和導熱路徑控制溫升,而水冷型電機則通過內置循環水道將持續推力提升至8000N以上。值得注意的是,動子與定子間的氣隙設計需平衡磁吸力與運動阻力,通常維持在0.5-1mm范圍內,過小會導致機械干涉,過大則會降低磁場利用率。這種精密的構造設計使平板直線電機在加速度、速度波動和定位精度等關鍵指標上明顯優于傳統絲杠傳動系統,成為高速精密制造領域的重要驅動部件。西安軸式平板直線電機平板直線電機采用水冷散熱結構,確保長時間運行的溫度穩定性。

在應用場景的拓展中,高精平板直線電機正從高級領域向通用工業場景加速滲透。在3C電子制造領域,手機屏幕切割、攝像頭模組組裝等工序對運動平臺的動態響應速度與軌跡精度提出極高要求。傳統機械傳動系統因慣性限制,加速度通常低于1g,而高精平板直線電機通過輕量化動子設計(質量≤2kg)與矢量控制算法的優化,可將加速度提升至10g以上,實現0.1秒內從靜止加速至5m/s的瞬時響應。這種性能突破使得單臺設備日產能從傳統方案的5000件提升至1.2萬件,同時將產品不良率從0.3%降至0.05%以下。

有鐵芯直線電機的技術演進始終圍繞著提升功率密度與降低運行成本展開。近年來的研發重點集中在鐵芯材料的輕量化與導磁性能的優化上,通過采用非晶合金或納米晶軟磁材料替代傳統硅鋼片,在保持高磁導率的同時將鐵芯重量降低30%以上,這對需要減輕運動部件慣量的高速應用尤為重要。在制造工藝層面,激光焊接與自動化繞線技術的引入,使得定子鐵芯的疊壓精度和繞組一致性得到質的提升,有效解決了傳統工藝中因層間間隙導致的渦流損耗問題。此外,模塊化設計理念的應用使電機能夠根據具體工況進行長度擴展或功率疊加,這種靈活性極大拓展了其應用范圍,從微電子裝配線的納米級定位到軌道交通的牽引系統均有涉及。值得注意的是,有鐵芯直線電機在散熱設計上也取得了突破,通過在鐵芯背部集成液冷通道或采用相變材料,將連續工作時的溫升控制在合理范圍內,避免了因熱變形導致的定位誤差。隨著智能控制算法的融合,這類電機已能實現自診斷與自適應調節功能,在復雜工況下仍可保持穩定的輸出特性,為工業4.0時代的柔性制造提供了可靠的驅動解決方案。輸入輸出設備如打印機、掃描儀采用平板直線電機,提升打印與掃描精度。

平板直線電機以其獨特的結構設計在工業自動化領域展現出明顯優勢。其重要特點之一是推力密度與動態性能的完美平衡。通過將鐵芯結構與永磁體定子結合,電機動子可產生超過10000N的連續推力,峰值推力更可達20000N以上,這種特性使其在重載精密控制場景中表現突出。例如在數控機床領域,平板直線電機驅動的工作臺可實現微米級定位精度,配合直線光柵尺反饋系統,重復定位精度可達±4.4μm以內。其非接觸式運行機制消除了機械傳動環節的摩擦損耗,不僅使系統響應速度提升至毫秒級,更將維護周期延長至傳統設備的3倍以上。模塊化磁軌設計支持無限行程擴展,通過拼接定子單元即可構建長達數十米的運動平臺,這種特性在半導體晶圓傳輸、激光切割等長行程應用中具有不可替代性。平板直線電機在造紙機械中驅動卷筒,保持張力穩定。廣州平板直線電機廠家

地鐵屏蔽門系統采用平板直線電機驅動,開關響應時間縮短至0.5秒。寧夏小型平板直線電機模組

在應用層面,數控平板直線電機的技術突破正推動制造業向極限制造方向演進。在半導體設備領域,晶圓傳輸系統要求工作臺在0.3秒內完成200mm行程的精確啟停,且定位波動不得超過±0.02μm。平板直線電機通過動態磁路優化技術,將推力波動控制在±1%以內,配合光柵尺閉環反饋系統,可實現納米級運動控制。在3C產品制造中,手機中框加工設備需要同時滿足0.01mm的形位公差要求和120m/min的加工速度,直線電機驅動的龍門系統通過多軸同步控制算法,使各軸動態響應延遲縮短至0.1ms,較傳統系統提升80%。值得注意的是,隨著第三代半導體材料的普及,碳化硅功率器件的應用使直線電機驅動器的開關頻率提升至200kHz,系統效率從85%提升至92%,溫升降低15℃,這為24小時連續運行的智能工廠提供了可靠保障。當前,行業正通過拓撲優化設計降低端部效應影響,采用分布式驅動架構實現多動子協同控制,這些創新將推動數控平板直線電機向更高加速度、更大推力密度、更低能耗的方向發展。寧夏小型平板直線電機模組

- 小型平板直線電機模組經銷商 2025-12-16

- 福州平板直線電機品牌排名 2025-12-16

- DDHD空心杯無刷電機EC3056-1880 2025-12-16

- 石家莊平板直線電機廠 2025-12-16

- 惠州28平板直線電機哪里有賣 2025-12-16

- 龍門同步空心杯無刷電機EC2232-09180 2025-12-16

- 西藏鐵芯平板直線電機 2025-12-16

- 空心杯無刷電機EC2250-32400H 2025-12-16

- 四川平板直線電機模組廠家 2025-12-16

- 安徽步進平板直線電機 2025-12-16

- 鎮江節能微量潤滑系統哪里有 2025-12-16

- 島式中央臺用什么材料 2025-12-16

- 上海機械壓紙機設備 2025-12-16

- 浙江五金配件機加工供應商 2025-12-16

- 河南MC20系列TOC分析儀的工作原理 2025-12-16

- 鎮江國產變壓器廠家供應 2025-12-16

- 河北攪拌釜生產廠家 2025-12-16

- 寧波精密拉伸件 2025-12-16

- 瑞安雙面高速裱紙機廠家推薦 2025-12-16

- 太倉推薦慢走絲設備 2025-12-16