佛山低速平板直線電機供應公司

平板直線電機作為現(xiàn)代精密驅(qū)動領域的重要部件,憑借其無接觸、高精度、低摩擦的特性,在半導體制造、精密加工、生物醫(yī)療等高級裝備中發(fā)揮著不可替代的作用。其工作原理基于電磁感應定律,通過定子與動子之間的行波磁場相互作用,將電能直接轉(zhuǎn)化為直線運動,省去了傳統(tǒng)旋轉(zhuǎn)電機加傳動機構的中間環(huán)節(jié),從而大幅提升了系統(tǒng)動態(tài)響應速度和定位精度。在半導體晶圓傳輸系統(tǒng)中,平板直線電機可實現(xiàn)納米級位移控制,確保晶圓在真空環(huán)境下的平穩(wěn)搬運,避免因機械振動導致的晶格損傷;在超精密加工領域,其推力波動可控制在0.1%以內(nèi),滿足光學元件拋光、模具型腔加工等場景對表面質(zhì)量的嚴苛要求。此外,平板直線電機采用模塊化設計,動子與定子的長度可根據(jù)行程需求靈活擴展,配合閉環(huán)控制系統(tǒng),可實現(xiàn)多軸聯(lián)動與同步控制,為自動化產(chǎn)線提供了高效、可靠的驅(qū)動解決方案。核電站維修機器人使用平板直線電機驅(qū)動機械臂,適應高輻射環(huán)境。佛山低速平板直線電機供應公司

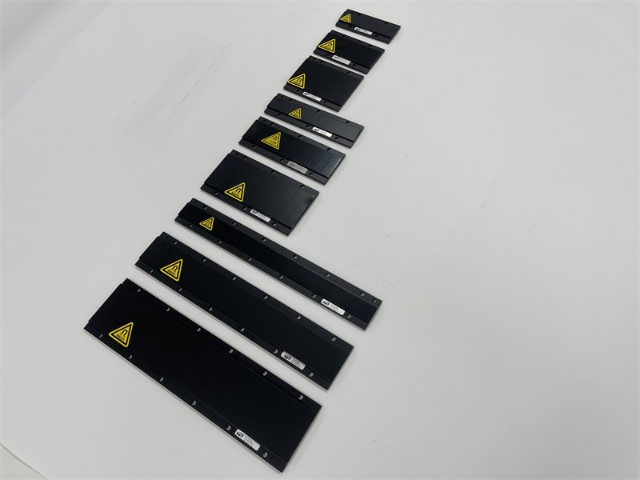

平板直線電機的結構重要由定子、動子及氣隙構成,其設計直接決定了電機的推力特性與運行穩(wěn)定性。定子通常采用模塊化永磁體陣列,由釹鐵硼等高磁能積材料制成N、S極交替排列的磁軌,表面覆蓋鋁制或非導磁防護層以減少磁通泄漏。動子部分包含三相有鐵芯線圈組,線圈纏繞在硅鋼片疊壓的鐵芯齒槽內(nèi),通過導熱環(huán)氧樹脂封裝形成剛性結構。這種鐵芯設計明顯增強了氣隙磁場強度,使單位體積推力密度較無鐵芯結構提升3—5倍。氣隙寬度需精確控制在0.5—2mm范圍內(nèi),過小易導致動子與定子吸附碰撞,過大則削弱電磁耦合效率。為抵消單邊磁吸力(通常為有效推力的8—12倍),定子常采用雙邊對稱布局,將動子夾持于兩排永磁體之間,使垂直方向的吸引力相互抵消,只保留水平方向的驅(qū)動力。這種結構使電機在承受2000N以上持續(xù)推力時,仍能保持微米級定位精度。深圳高性能平板直線電機經(jīng)銷商平板直線電機采用低慣量設計,提升動態(tài)響應的加速度。

平板直線電機作為直線電機領域具有標志性的結構形式之一,其設計理念源于對旋轉(zhuǎn)電機工作原理的平面化延伸。通過將傳統(tǒng)圓柱形電機的定子與轉(zhuǎn)子沿徑向剖開并展平,形成初級(定子)與次級(動子)的平行對置結構。這種構造使得電機能夠直接產(chǎn)生直線運動,省去了傳統(tǒng)機械傳動中的齒輪、絲杠或皮帶等中間轉(zhuǎn)換環(huán)節(jié),明顯提升了系統(tǒng)的動態(tài)響應能力。平板直線電機的初級通常采用疊片式鐵芯結構,表面嵌入三相繞組線圈,通過霍爾元件實現(xiàn)無刷換相控制;次級則由高能稀土永磁體陣列構成,磁極排列方式經(jīng)過優(yōu)化設計以降低齒槽效應。在運動過程中,初級繞組通入對稱正弦交流電后產(chǎn)生行波磁場,次級永磁體在電磁力作用下沿磁場方向做直線運動,其同步速度與電源頻率和極距相關。這種結構特點賦予平板直線電機極高的加速度性能,在半導體設備晶圓傳輸、激光加工頭定位等需要快速啟停的場景中,其加速度可達5-10g,遠超傳統(tǒng)機械傳動系統(tǒng)。

針對大負載場景的特殊需求,大負載平板直線電機的選型與系統(tǒng)集成需綜合考慮多重技術參數(shù)。首先,負載質(zhì)量與加速度的匹配是重要計算環(huán)節(jié),例如驅(qū)動4kg負載以30m/s2加速度運行時,電機需提供至少120N的瞬時推力,同時需預留20%-30%的安全余量以應對摩擦力、外部應力等變量。其次,運動模式的選擇直接影響電機壽命,三角模式因無勻速段,持續(xù)推力需求較低,適合短行程高頻啟停場景;而梯形模式需計算勻速段力與加減速力的矢量和,更適合長行程連續(xù)運行。此外,環(huán)境適應性也是關鍵指標,在粉塵較多的金屬加工車間,電機需采用IP65防護等級設計,配合正壓防塵結構,防止鐵屑侵入導致短路;在高溫環(huán)境中,則需通過液冷系統(tǒng)將電機內(nèi)部溫度控制在合理范圍。實際應用中,某半導體設備廠商通過優(yōu)化電機安裝方式,將側(cè)裝結構的推力損耗從水平安裝的15%降低至8%,同時采用光柵尺反饋系統(tǒng),使重復定位精度達到±0.5μm,明顯提升了晶圓傳輸?shù)姆€(wěn)定性。平板直線電機能效高,降低能源消耗,符合綠色制造理念。

在技術實現(xiàn)層面,微型直流平板直線電機通過閉環(huán)控制系統(tǒng)與正弦整流換向技術的結合,突破了傳統(tǒng)直流電機控制精度不足的瓶頸。閉環(huán)系統(tǒng)通過霍爾傳感器或光柵尺實時反饋動子位置,結合PID算法動態(tài)調(diào)整電流相位,將定位誤差控制在±0.1微米以內(nèi),滿足半導體光刻機等超精密加工的需求。正弦整流換向技術則通過優(yōu)化電流波形,有效抑制了傳統(tǒng)方波驅(qū)動產(chǎn)生的轉(zhuǎn)矩脈動,使電機運行平穩(wěn)性提升30%以上。針對長行程應用中的供電難題,行業(yè)研發(fā)了分段式無接觸供電方案,在定子軌道上間隔布置無線充電模塊,動子通過感應線圈獲取能量,避免了傳統(tǒng)電刷結構帶來的磨損與火花問題。此外,材料科學的進步推動了電機性能的迭代,釹鐵硼永磁體的應用使電機功率密度提升25%,而納米晶軟磁材料的導入則將鐵芯損耗降低40%。這些技術突破共同支撐了微型直流平板直線電機在工業(yè)自動化、醫(yī)療設備、新能源裝備等領域的普遍應用,成為推動制造業(yè)向智能化、精密化轉(zhuǎn)型的關鍵動力源。平板直線電機在藝術裝置中創(chuàng)造動態(tài)雕塑,增加互動性。紹興有鐵芯直線電機

平板直線電機通過電磁場優(yōu)化設計,降低渦流損耗提升效率。佛山低速平板直線電機供應公司

鐵芯式平板直線電機的重要結構由定子磁軌、動子線圈組及導軌系統(tǒng)三部分構成。定子磁軌采用單邊永磁體布局,磁極沿運動方向以Halbach陣列或斜齒交錯排列,前者通過磁體方向優(yōu)化在單側(cè)形成強度高均勻磁場,后者通過機械錯位削弱齒槽效應。動子線圈組由多層三相繞組嵌套在硅鋼疊片中構成,疊片厚度通常控制在0.3-0.5mm以減少渦流損耗,同時通過層間絕緣處理確保磁通路徑的連續(xù)性。線圈組封裝于導熱環(huán)氧樹脂內(nèi),既保護繞組免受環(huán)境污染,又通過樹脂與鋁制底座的熱傳導實現(xiàn)高效散熱。導軌系統(tǒng)采用交叉滾柱或空氣軸承結構,需承受動子與定子間產(chǎn)生的5-10倍額定推力的磁吸力,該力雖增加導軌負載,但可通過預壓設計轉(zhuǎn)化為定位剛度提升的助力。模塊化設計允許通過拼接定子磁軌實現(xiàn)無限行程延伸,單個動子模塊長度可達2m,配合多動子同步控制技術,可實現(xiàn)多軸聯(lián)動或單獨運動。佛山低速平板直線電機供應公司

- 小型平板直線電機模組經(jīng)銷商 2025-12-16

- 福州平板直線電機品牌排名 2025-12-16

- DDHD空心杯無刷電機EC3056-1880 2025-12-16

- 石家莊平板直線電機廠 2025-12-16

- 惠州28平板直線電機哪里有賣 2025-12-16

- 龍門同步空心杯無刷電機EC2232-09180 2025-12-16

- 西藏鐵芯平板直線電機 2025-12-16

- 空心杯無刷電機EC2250-32400H 2025-12-16

- 四川平板直線電機模組廠家 2025-12-16

- 安徽步進平板直線電機 2025-12-16

- 鎮(zhèn)江節(jié)能微量潤滑系統(tǒng)哪里有 2025-12-16

- 島式中央臺用什么材料 2025-12-16

- 上海機械壓紙機設備 2025-12-16

- 浙江五金配件機加工供應商 2025-12-16

- 河南MC20系列TOC分析儀的工作原理 2025-12-16

- 鎮(zhèn)江國產(chǎn)變壓器廠家供應 2025-12-16

- 河北攪拌釜生產(chǎn)廠家 2025-12-16

- 寧波精密拉伸件 2025-12-16

- 瑞安雙面高速裱紙機廠家推薦 2025-12-16

- 太倉推薦慢走絲設備 2025-12-16