南京數控車床零件加工-機器人上下料廠家

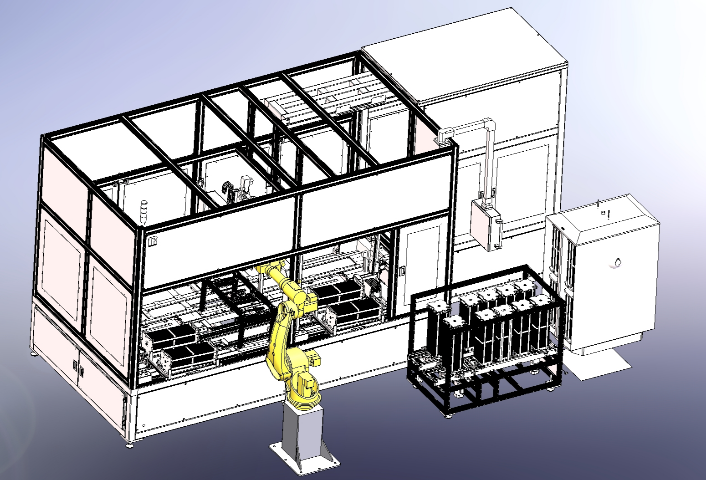

在現代制造業的生產線上,機器人上下料工作站正成為提升生產效率的重要助力。這類工作站通過準確的機械臂操作,能夠按照預設程序完成物料的抓取、搬運和放置等一系列動作,整個過程連貫流暢,減少了傳統人工操作中可能出現的停頓和延遲。無論是在金屬加工、汽車零部件生產還是電子元件裝配等場景,工作站都能保持穩定的作業節奏,讓物料流轉更加高效。同時,其持續作業的能力可適應長時間生產需求,幫助企業在相同時間內完成更多生產任務,為產能提升提供切實支持。機器人上下料可降低工傷風險多少?南京數控車床零件加工-機器人上下料廠家

該方案能顯赫提升生產效率,為企業帶來看得見的產能提升。傳統人工上下料模式中,工人需要在多臺設備間往返操作,不僅容易因疲勞導致動作放緩,還可能因判斷失誤造成工序延誤。而機器人自動上下料方案通過預設準確的運動軌跡,可實現毫秒級的動作響應,每小時的上下料次數較人工操作提升 30% 以上。同時,機器人可 24 小時連續運轉,只需定期進行簡單維護,大幅延長了設備的有效作業時間,尤其適合訂單量波動較大的企業,幫助其快速調整生產節奏,按時交付訂單。杭州沖壓產線 機器人上下料研發機器人上下料助力制造業數字化轉型。

安全性能是機器人自動上下料系統的重要優勢之一。系統配備了多重安全防護機制,包括紅外感應裝置、緊急停止按鈕以及碰撞檢測功能等。當檢測到作業區域內有人員靠近或出現異常情況時,系統會立即暫停運行,避免發生意外碰撞。同時,機械臂的運動軌跡經過精確規劃,在保證作業范圍的同時,不會超出預設的安全區域,減少對周邊設備和人員的潛在風險。這種全盤的安全設計,不僅為操作人員營造了更安全的工作環境,也降低了企業因安全事故可能帶來的損失。

提升生產效率:機器人上下料助力智能制造升級在現代化生產車間中,機器人上下料技術正成為企業提升效率的關鍵工具。通過高精度機械臂與自動化控制系統的配合,機器人能夠24小時不間斷完成物料搬運、定位和裝夾任務,顯赫縮短生產節拍,減少人工干預帶來的誤差。相比傳統人工操作,機器人上下料速度更快、穩定性更高,尤其適合大批量、高重復性生產場景。企業通過引入該技術,可優化生產流程,降低人力成本,同時為后續智能化改造奠定基礎。機器人上下料適配各類機床自動化改造。

機器人上下料工作站在助力企業控制生產成本方面展現出顯赫優勢。從人力成本來看,工作站可替代多名工人完成重復性上下料工作,尤其在 24 小時連續生產場景中,能大幅減少人力投入,同時避免因人員流動導致的生產中斷與培訓成本增加。在物料損耗方面,準確的抓取與放置控制降低了工件碰撞、掉落的概率,減少了廢品率與原材料浪費。此外,工作站的模塊化設計使其便于與現有生產線集成,無需大規模改造廠房與設備,降低了初期投入成本。長期使用過程中,穩定的作業表現與可預測的維護需求,也有助于企業更準確地規劃生產成本,提升市場競爭力。高負載機器人上下料能應對重型工件嗎?合肥數控CNC加工的上下料批發價

數據輔助決策,生產持續優化。南京數控車床零件加工-機器人上下料廠家

在能源管理方面,機器人自動上下料系統注重節能降耗,為企業降低運營成本。系統采用智能能耗控制算法,在非作業狀態下自動進入低功耗模式,減少電力消耗;在作業過程中,根據物料重量和運行軌跡動態調節能源輸出,避免能源浪費。同時,部分部件采用輕量化材料制造,降低了機械運動過程中的能量損耗。長期運行下來,相比傳統設備,系統能節省一定比例的能源支出,符合企業綠色生產的發展理念。

機器人自動上下料系統具備完善的故障應對機制,保障生產的連續性。當系統出現輕微故障時,內置的自修復程序會嘗試進行自動恢復,如重新校準位置、重啟部分模塊等,減少人工干預的頻率。對于無法自動修復的故障,系統會立即發出明確的故障代碼提示,并在操作界面顯示故障位置及可能原因,方便維修人員快速定位問題。此外,系統還設有備用作業模式,在主要部件出現故障時,可切換至簡化模式維持基本的上下料功能,為故障排除爭取時間,降低生產中斷帶來的損失。 南京數控車床零件加工-機器人上下料廠家

- 焊接非標自動化流水線直銷 2025-12-23

- 杭州弧焊工作站廠家供應 2025-12-23

- 焊接非標自動化流水線銷售 2025-12-23

- 工業非標自動化流水線供應公司 2025-12-23

- 上海全非標自動化流水線直銷 2025-12-23

- 上海食品加工非標自動化流水線生產公司 2025-12-23

- 合肥生產非標自動化流水線 2025-12-23

- 弧焊工作站廠家 2025-12-23

- 合肥移動式焊接工作站供貨商 2025-12-23

- 南京鈑金焊接工作站價位 2025-12-23

- 蘇州小型玻璃鋼風機哪家好 2025-12-23

- TYPE1充電槍 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 重慶螺旋輸送設備價格 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 浙江導熱油鍋爐市場價 2025-12-23