合肥弧焊工作站直銷

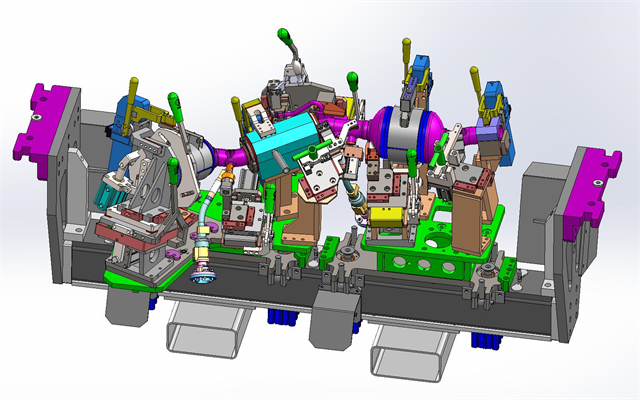

工業機器人弧焊工作站的安裝與調試過程便捷高效,能快速融入企業的生產體系。設備采用模塊化設計,現場安裝主要涉及機械定位、電氣連接與氣源接入三個環節,由專業技術人員操作,一般 3-5 個工作日即可完成全部安裝工作。調試階段,通過示教編程或離線編程軟件,可快速完成較早工件的焊接程序編寫,配合自動校準功能,確保機器人運動軌跡與工件焊縫的準確對齊。對于已有生產線的企業,工作站還可通過柔性接口與原有輸送設備對接,減少改造工程量,降低停產損失。弧焊工作站能靈活應對多種加工方式,如平焊、橫焊、拼焊、立焊、縱縫焊、圓弧焊、相貫線焊、多曲面焊等。合肥弧焊工作站直銷

參數調控與管理系統是保障焊接質量的重要組成部分,由參數設置面板、傳感器與控制單元組成。參數設置面板提供直觀的操作界面,操作人員可根據焊接需求設置電流、電壓、焊接速度等關鍵參數,且參數設置范圍可滿足多種焊接工藝的要求。傳感器實時監測焊接過程中的各項參數變化,并將數據傳輸至控制單元。控制單元對接收的數據進行分析處理,當參數出現偏差時,及時發出調整指令,確保焊接過程始終在設定范圍內進行,該系統能有效維持焊接參數的穩定性,減少人為操作誤差對焊接質量的影響。合肥鐵絲網+防護光板焊接工作站生產廠弧焊工作站在制造業中的應用極為普遍,幾乎涵蓋了所有需要金屬焊接的領域。

冷卻系統在弧焊機器人長時間工作時發揮著關鍵作用,能有效散去焊接過程中產生的熱量,保障設備各部件正常運行。焊接電弧會產生大量熱量,不僅會影響焊槍的使用壽命,還可能導致電機、控制系統等部件因溫度過高而出現故障。冷卻系統通常分為水冷和空冷兩種類型:水冷系統通過循環水泵將冷卻液輸送至焊槍、電機等發熱部件,吸收熱量后再通過散熱器將熱量散發到空氣中;空冷系統則利用風扇產生氣流,直接對發熱部件進行降溫。合理的冷卻設計可使設備在持續焊接作業中保持穩定的工作溫度,延長設備的使用壽命。

準確度是焊接機器人工作站的顯赫亮點。借助先進的運動控制算法與高精度傳感器,機器人能精細把控焊槍位置與焊接參數。在復雜焊縫焊接時,其重復定位精度可達 ±0.02mm 甚至更高,確保焊縫均勻一致,完美契合設計要求。這時相比人工焊接易出現的手抖、焊接參數波動和其他問題,工作站可有效避免焊縫寬窄不一、氣孔、虛焊和其他缺陷,大幅提升焊接質量穩定性,讓每一件焊接產品都能達到質量的標準,降低次品率,同時減少企業質量成本。變位機調整工件至適宜焊接位置。

維護與診斷系統為弧焊機器人的長期穩定運行提供保障,能及時發現并預警潛在故障。系統內置設備狀態監測模塊,通過傳感器實時采集電機溫度、關節潤滑度、電源電壓等數據,與預設閾值對比分析,當參數超出正常范圍時發出維護提示,如提醒更換潤滑油、清理過濾器等。故障診斷功能則通過分析設備運行日志與異常數據,快速定位故障部位并提供維修指導,降低了對專業維修人員的依賴。定期維護計劃功能可根據設備運行時間與工作量,自動生成保養清單,幫助用戶科學安排維護工作,延長設備使用壽命,減少突發故障帶來的損失。后副車架焊接生產線通過嚴格的工藝控制和質量控制體系,確保了焊接質量的穩定性和一致性。合肥鐵絲網+防護光板焊接工作站生產廠

弧焊工作站可根據不同的焊接需求和工件形狀進行靈活配置,如更換焊接電極、調整工裝夾具等。合肥弧焊工作站直銷

機器人自動上下料方案的智能集成能力,使其能與企業現有管理系統形成深度協同。通過工業互聯網接口,方案可實時將生產數據上傳至 MES 系統,包括工件數量、運行時長等關鍵信息,幫助管理人員實現可視化管控。同時,系統支持與 ERP 系統聯動,根據生產計劃自動調整上下料節奏,確保物料供應與生產進度準確匹配。這種一體化管理模式,不僅減少了人工統計的誤差,還能通過數據分析優化生產流程,為企業決策提供數據支持。

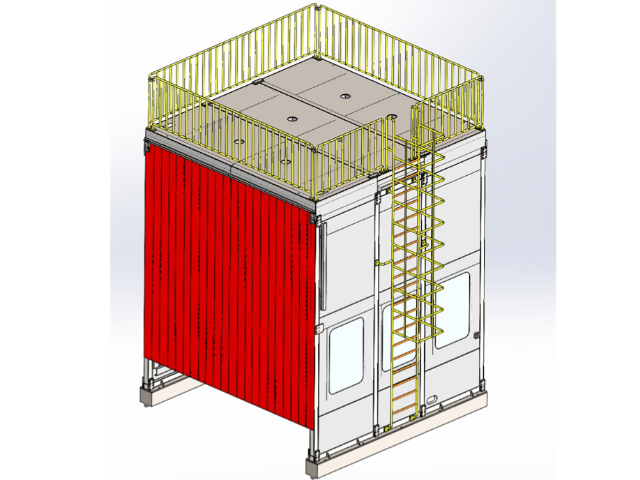

在空間利用方面,機器人自動上下料方案展現出顯赫的靈活性。相較于傳統生產線固定的布局,機器人可采用壁掛式、倒掛式等安裝方式,充分利用車間垂直空間,減少地面占用面積。對于空間緊張的中小型車間,方案可通過緊湊的機械結構設計,在有限區域內完成多臺設備的上下料作業。例如,某精密儀器廠引入該方案后,生產線占地面積減少 25%,騰出的空間可用于新增設備或改善作業環境,間接提升了車間的整體運營效率。 合肥弧焊工作站直銷

- 合肥弧焊工作站廠家供應 2025-12-12

- 南京激光打標工作站供貨價格 2025-12-12

- 上海環形非標自動化流水線咨詢 2025-12-12

- 合肥移動式焊接工作站生產廠 2025-12-12

- 杭州鈑金焊接工作站生產 2025-12-12

- 上海非標自動化流水線設備生產廠家 2025-12-12

- 杭州激光打標工作站供應價格 2025-12-12

- 蘇州車間非標自動化流水線 2025-12-12

- 上海全自動非標自動化流水線咨詢 2025-12-12

- 激光打標工作站直銷 2025-12-12

- 杭州電機氣密性測試臺銷售商 2025-12-12

- 江西哪里有智能家居 2025-12-12

- 高淳區哪里有發酵提取設備 2025-12-12

- 青浦區直銷餅干夾心機直銷價 2025-12-12

- 閔行區溶解氧24小時服務 2025-12-12

- 山東激光自動焊錫機 2025-12-12

- 河北國產截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈式翻轉機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 廣西工業用打膠機廠家直銷 2025-12-12